新机器、机器人和设备并不是万能药!

材料准备者:AQT 中心科学主任 谢尔盖·格里戈里耶夫 。

免费获取文章不会以任何方式降低其中所含材料的价值。

我们提供有关生产力和质量管理中最具争议的主题之一的材料——对通用机器人化的热情和购买新设备。什么时候才是真正考虑购买新设备的时候?

“假设通过解决当前问题,引入自动化、固定装置和新机器,我们将改变行业

“金钱买不到品质。”

写这个案例的起因是这篇文章:《画家与机器人的对决》。

“两年前,在 Trubodetal 工厂,他们尝试将管道连接部件防腐涂层的涂装过程自动化。他们计算出:如果您将涂层厚度减少 1 毫米,并将该物质均匀地涂在一层上,落在正常的最低限度内,那么您可以在一年内获得可观的节省。

现在,工厂的这项工作是由油漆工进行的:他们手里拿着一把重型油漆枪,脖子上挂着一根软管(“蟒蛇”),通过它提供基于聚脲的双组分涂料,他们的衣服是白色的防潮工作服,脸上的面罩几乎就是防毒面具。艰苦的体力劳动。为什么不同时让它变得更容易呢?

带来了某知名公司的通用机械臂进行测试。你应该看过画家和机器人之间发生的对决!工人们戏称他为“独臂强盗”,他的涂料涂得不均匀,甚至在侧面溅了很多尿素树脂,涂料成分的消耗增加了三倍。

无论设备集成商的代表如何努力,最终还是以次品告终。尽管所有决斗获胜的机会都在机器人这边:机械手不颤抖,握着喷枪不厌倦,不热也不冷。与此同时,油漆工平静地完成了弯道的涂漆,看着机器如何努力完成一项简单的任务,然后将控制面板握在手中,然后继续工作。

特鲁博德画家们在身体和精神上都击败了机器人。

一件好事:钢铁竞争对手的到来导致油漆工的劳动生产率空前飙升。从第一次展示开始,成品率立即提高到 98-100%,同时,绘画材料的消耗急剧下降。

该工厂并没有放弃将这一过程自动化的想法——他们只是还没有找到有价值的建议。这里需要注意的是,购买机器人并不是价格的问题。一切都变得更加复杂。在 Trubodetal,不是输送机生产,而是单件生产,以及大量制造的连接部件 - 超过一千种标准尺寸,因此我们需要一台通用机器人,能够独立“查看”产品的几何形状,设置最经济的油漆供应模式,执行重复操作,扫描并记住结果,他将从自己的错误中吸取教训 - 然后,无需程序员的干预,他将快速切换到绘制完全不同类型和尺寸的产品,不同的指定涂层厚度。否则,每种类型的产品都需要一个单独的机器人,这当然是一种极大的奢侈。”

一条评论

这篇文章清楚地从现代信息趋势中关于数字化和机器人化的整体有效性的观点中脱颖而出。

同时,文章还证明了 Trubodetal 员工对可变性本质的误解:

“我们计算过:如果您将涂层厚度减少 1 毫米,并将该物质均匀地涂在一层上,落在正常的最低限度内,那么您可以在一年内获得可观的节省。”

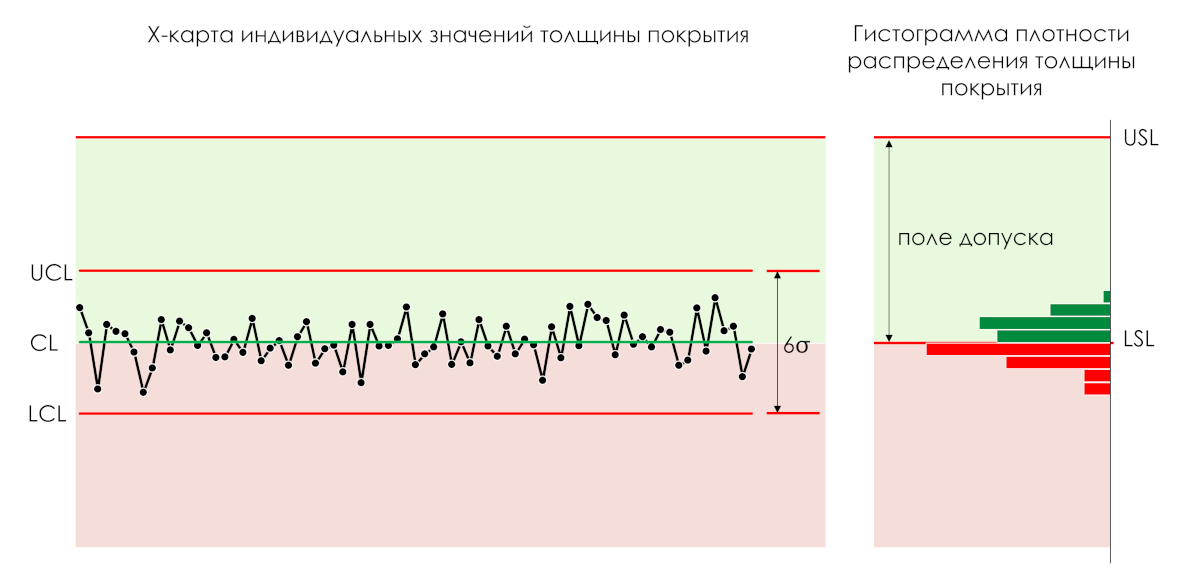

不幸的是,无论是现在还是50年后,无论是人还是机器人都无法“在规范的最低限度内均匀地应用物质”——这在现实的可变世界中是不可能的。此外,如果油漆工的目标是“底线”,那么假设涂层过程处于统计控制状态(过程能够达到的最佳状态),那么大约有一半的时间厚度将小于底线,见图1 。

如果涂层过程处于统计上不稳定的状态,那么没有人能够预测其结果。

图1.以公差下限为中心的稳定工艺涂层厚度值的休哈特控制图和分布密度直方图。 UCL——过程控制上限,CL——过程中心线,LCL——过程控制下限,6σ——过程跨度,USL——公差域上限,LSL——公差域下限。

要理解我的陈述,理解这一点至关重要 变异性的本质 ,即材料的任何属性、过程的“输入”和“输出”都是由于可变性造成的。例如,对于将双组分聚脲基涂料涂覆到零件表面的过程,重要的是要考虑可变性:

- 批次内和供应商批次之间两种涂层成分各自的质量指标;

- [0100] 在施用于待处理表面之前制备的涂料的双组分组合物(组分的混合物)的质量指标;

- 涂层表面处理质量指标;

- 镀膜室环境质量指标;

- 将双组分涂料涂覆到产品表面的质量指标,无论是人还是机器人涂覆涂料;

- 用于测量输入材料的质量、过程操作的质量和最终输出的测量系统(稳定性、测量系统误差、一致性、偏差)。

对于改进流程且不存在使流程恶化的风险,同样重要的是 操作定义 (方法、标准、决策)需要评估零件涂层工艺所有组成部分的可变性。

重要的是要了解您用来确定涂层厚度的仪器实际测量的是什么,即特定区域的最小、平均或最大厚度。

图 2. 在显微镜下观察的保护涂层的厚度和受保护表面的曲率。

此外,您应该了解您的误差和偏移量 测量系统

你永远无法摆脱变异性,但你可以努力减少变异性。首先,您需要使流程达到统计上稳定的状态。而如果不规定公差域值,并且在生产公差域的下限处保证良好的涂层质量,那么只有通过设置平均过程使过程进入统计稳定状态后,才需要将分布生产公差范围内的涂层厚度指标(6σ 宽范围)尽可能接近其下限,并在工艺下限和生产公差下限之间留有安全间隙。同时,有必要改进保护涂层,以较低的厚度提供更好的保护,并最大限度地减少涂层过程中的变化。当休哈特控制卡检测到变异性下降时,对平均值进行另一次调整,将其移向生产公差的下限。

图 2. 以非标称公差设置工艺同时最大限度地减少涂层厚度的正确方法。

有关需要根据生产公差将产品分为有缺陷和无缺陷的更多详细信息,这些公差是考虑到测量系统误差而缩小的正常(客户)公差范围,请参阅 Donald Wheeler 的文章: 规格中的产品实际上符合要求吗?

这种持续改进的方法与休哈特-戴明 PDSA 循环(有时被错误地称为 PDCA)完全一致。

视频1.休哈特-戴明循环PDSA(Plan-Do-Study-Act,戴明循环),它是质量管理领域主要标准ISO 9001以及多项行业标准:IATF 16949(汽车行业)的基础、ISO TS 22163(IRIS - 铁路行业)、EN/AS 9100(航空)、GOST RV 15.002(国防工业)、STO GAZPROM 9001 等。通常称为 PDCA(计划-执行-检查-行动)。

“当我第一次接触到 PDSA 循环的概念时,在 15 分钟之内,我以为我已经了解了关于这个模型的所有知识。现在,经过几十年的积极实践和学习,我认为有一天我会对这个模型有足够的了解概念 ”。

“忽视基本统计数据的工程师和管理人员根本无法思考如何开发更可靠的产品,并且必须浪费金钱试图控制生产过程。当管理人员花费大量资金来消除可变性的影响时,而不是学习如何为了减少这种情况,我们将他们的方法称为“技术修复”,如果您学会管理可变性并保护您的生产免受其影响,而您的竞争对手正在花费数百万美元购买可以处理不确定性的全自动流程,那么“您可以”。降低竞争对手的价格。通过这种方式推理,我们就会明白为什么丰田为通用汽车配备的 NUMMI 工厂是质量最高的工厂之一,尽管自动化程度最低。”

对于引用的解释,请参阅文章: 使用公差字段的正确和错误方法。是否应该根据缺陷和良品的容差对产品进行分类,还是应该尝试定制流程?

您什么时候应该考虑购买新设备?

爱德华兹·戴明 (Edwards Deming) 在其 1982 年首次出版的书 [2] 走出危机 (Out of the Crisis) 的序言中提出了何时真正需要考虑新设备的决定:

“降低成本的一个例子。

考虑一下 Nashua Corporation 总裁 William Conway 1981 年 3 月在里约热内卢发表的演讲:

“我们公司的第一次巨大成功是在 1980 年 3 月,无碳复写纸的生产质量得到了提高,成本也得到了降低。

当纸从卷上展开时,将含有各种化学物质的水基涂料涂在纸上。如果覆盖范围足够,那么消费者就可以获得一份清晰的副本,几个月后他就通过这篇论文收到了该副本。涂布头每 3,000 平方英尺(280 平方米)的纸张使用约 3.6 磅(1.63 千克)的干涂层,以每分钟约 1,100 线性英尺(335 m)的速度涂布到 6 至 8 英尺(2 至 2.5 m)的卷筒上。 ) 宽的。调整员采集纸张样本并进行测试以确定副本的强度(暗度)。这些测试是在新涂层和烘箱老化的样品上进行的,以模拟消费者对纸张的使用。当测试显示覆盖率太少或太多时,操作员可以通过增加或减少墨水流量*来调整打印头。经常停下来进行新的调整已经成为一种生活方式。但这些停留是有代价的。

工程师们意识到平均涂层层太高,但不知道如何减少涂层而不冒涂层无法使用的风险。考虑了购买新头的选择,花费 700,000 美元。这意味着,除了 700,000 美元的成本之外,还会损失安装时间,以及新安装无法提供比现有安装更好的涂层均匀性和成本效益的风险。

1979年8月,厂长向厂长求助。结果发现,如果头部不受影响,结果将处于统计控制范围内,平均覆盖范围为 3.6 磅,相差 0.4 磅。消除由控制限(休哈特控制图)之外的点确定的各种变化原因,可以减少涂料消耗,同时保持始终如一的良好质量。到 1980 年 4 月,流量已降至平均每 3,000 平方英尺 2.8 磅。英尺,范围从 2.4 到 3.2,每 3,000 平方英尺(3.6-2.8)可节省 0.8 磅,或按现有产量和价格水平每年节省 800,000 美元。”

*这些人调整头部的行为符合规则2或规则3(见。 “蒙特卡罗漏斗和目标实验” ),从而急剧增加涂层厚度的分布,也就是说,他们得到的结果与他们所追求的完全相反。

流程改进的创新。

康威先生讲的故事的结局更有趣。统计控制为工程创新铺平了道路。如果没有它,流程就会处于混乱状态,任何改进尝试的结果都无法衡量。统计局让工程师和化学家发挥创造力。他们现在有了一个透明且可衡量的流程。他们修改了涂层的化学成分,并学会了每次使用更少的材料。减少十分之一磅的消耗意味着每年可以减少 100,000 美元的材料成本。

工程师还改进了头部设计,以实现更大的覆盖均匀性。一直以来,统计过程控制导致涂层更薄,值的分布不断减小。

新机器和设备并不是万能药。我们刚刚看了一个例子,由于人们学会了有效地使用设备,因此在质量和生产力方面取得了重要成果。

社论和给报纸的信件将美国生产力水平下降归因于新设备和装置以及机器人等新型自动化机器的使用不足。这样的文章读起来很有趣,写给对生产问题一无所知的人更有趣。

下面这段话是借用我一位在一家大型制造公司工作的朋友的来信来说明的:

“整个计划(新机器的开发和安装)并不成功。所有这些优秀的机器在测试期间都发挥了作用,但当它们开始在我们的工厂工作时,它们经常停止,并且由于如此严重的故障,总成本非但没有下降,反而飙升。此前没有人评估过可能发生的故障和维修数量。结果,我们因停机和备件储备不足而陷入疯狂,甚至由于没有备件,也没有设想替代生产线。”

办公室和工厂的自动化工具和自动数据记录也不是解决方案。展示此类设备的展览吸引了成千上万的人参加,他们寻求一种简单的方法来克服生产力差距,他们相信救生设备。有些技术只能收回成本,但新机器、设备和绝妙创意的综合效应只是克服衰退的公司管理层必须提供的质量改进的一小部分。

如果我是一名银行家,我不会借钱购买新设备,直到申请贷款的公司提供统计证据表明它正在充分利用现有设备的潜力,致力于 14分 并与 致命疾病和障碍 ”。

图 2.Elon Musk 推文的屏幕截图(Elon Musk,Twitter)。