变异性(变化、可变性)的本质是统计思维的基础,不同于公差思维

该网站的这一部分致力于解释管理任何系统(社会、商业、工业和技术)时需要了解可变性的本质,因为我们生活在一个充满可变性的世界中。理解变化规律对于提高生产和服务质量和效率的重要性怎么估计都不为过;如果您正在设计飞机,这些知识与了解空气动力学定律一样重要。

材料准备者:AQT 中心科学主任 谢尔盖·格里戈里耶夫 。

免费获取文章不会以任何方式降低其中所含材料的价值。

变异性——变异性、多样性、分散性或偏离“最佳”的程度。变化本身称为变体或变体。

正如我的朋友劳埃德·纳尔逊(Lloyd Nelson)所阐述的那样,正如我们多次强调的那样,管理、领导力和生产中的根本问题是未能理解和解释变化的本质。

大多数公司和政府机构在提高质量和生产力方面的努力和实践都是分散的,既没有全面的称职领导,也没有一个有凝聚力的持续改进体系。

每个人,无论其职位如何,都需要培训和发展。在各自为政的氛围中,大家各奔东西,无法为公司带来更大的利益,更谈不上发展。”

在对公司的系统或业务流程进行任何更改之前,了解可变性的本质非常重要,原因如下:

“首先,如果一个过程的输出是由特殊原因的影响决定的,那么它的行为变化是不可预测的,因此无法评估设计、培训、零部件采购政策等变化的影响,这可能会导致出于改进目的,由管理层引入此流程(或包含此流程的系统)。当这个过程处于不受控制的状态时,没有人能够预测它的能力。”

“其次,当特殊原因被消除,只剩下一般的变异原因时,改进就可以依赖于控制措施。因为在这种情况下,观察到的系统变异是由过程和系统的运行方式决定的。设计和建造后,只有管理人员、高层管理者才有权力改变系统和流程。”

“嗯,有什么区别?这给我们带来了什么?是的,成功与失败的一切!第三,如果我们(在实践中)不区分一种类型的可变性与另一种类型的可变性并且在不理解的情况下采取行动,我们就会遇到问题,我们不仅不会改善事情,而且无疑会使情况变得更糟,显然,对于那些不了解变异性(变异)本质的人来说,这仍然是一个谜。

过程的统计控制(稳定)状态

图 1. [4] 数据分布演示以及可预测(统计控制过程)的 Shewhart 均值和子组范围的相应控制 XbarR 卡(XR 卡)。红线分别是控制上限(控制上限,UCL,НКГ)和控制下限(控制下限,LCL,НКГ)。绿线 - 中央线 (CL, ЦЛ) - 平均值。

图 1 中每个直方图(钟形曲线)区域中的四个点是单独的值,代表大小为 n=4 的数据的一个子组。平均 Xbar 控制图(上图)中的点表示相应直方图中每个点子组的平均值。子组极差 R 图表(下图)上的点代表子组极差(每个子组中的最大值和最小值之间的差)。 XbarR 控制图图表上的所有点都是从左到右放置的,因为值是随着时间的推移而形成的。

图 2. 可预测(统计控制过程)的数据分布演示。作为示例,显示了经典两侧公差域的区域:绿色区域是公差域,红色区域在公差域之外。公差范围的大小是有条件选择的。

当为分析的过程输出生成的控制图显示统计稳定状态时,非常不希望干预过程以处理引起注意的每次上下跳跃。

视频 1。高尔顿板实验演示了理想条件下封闭系统中统计控制过程的变异现象。

本质上,稳定过程的控制限之间的所有点都是同质的。在这种情况下试图找出最差值只会产生错误的假设,您将再次浪费宝贵的工作时间。

视频 2. 高尔顿板实验使用比公差带更宽的统计控制(稳定)过程运行示例来解释变异性的作用。 LSL(规格下限)- 公差范围的下限,USL(规格上限)- 公差范围的上限。公差范围的大小是有条件选择的。

与高尔顿板实验中的球一样,稳定系统中受控值的密度分布是围绕过程的中心线(平均线)随机分布的。所有“球”完全出于偶然而落入一个或另一个“口袋”。不管你喜欢与否,左边、中间、右边的口袋里都会有球,而且口袋里的球数量也会对应 经验分布规则 稳定系统中的值。

“任何两个不相同的数字都被认为是不同的。不幸的是,这在算术方面是正确的,但在解释数据方面却不是这样。在这个世界上,两个不同的数字很可能代表同一件事。 ”

例如,当过程处于统计控制状态时,分析超出公差(规格)限制的每种产品没有实际意义,因为在这种情况下,有缺陷的高质量产品是稳定产品的同质产品。过程。通过同样的成功(不成功),您可以分析公差范围内的产品。这种错误做法随处可见:

“在所有缺陷情况下,都会下令进行调查。质量工程师找出缺陷的根本原因。在大多数情况下,高水平的质量是通过技术流程的不断变化来实现的。”

戴明的话再次得到证实:

“知识是无可替代的。但使用知识的前景令人恐惧。”

过程的统计控制状态,是当前条件下所能达到的最佳状态。在这种情况下,有关过程过去行为的知识为预测其处于统计稳定状态时的未来行为提供了依据。

为了改善(减少变异性并使平均值的位置更接近名义值)稳定的过程,系统性的改变是必要的。如果此类变化具有显着影响,则可以使用控制图轻松跟踪。

为可预测(可控)过程设置高于或低于控制限(VKG、НКГ)的特定数值目标更是毫无意义。根据定义,该过程是可预测的。在一般(系统的、随机的)原因的影响下,该过程会按照分布密度的经验规则(下面会解释)随机产生中心线(CL)上方和下方的同质点。稳定过程的新点将适合计算的控制限(VKG,НКГ),对中心线算术值的影响越来越小。

图 3. 稳定过程的数字目标没有意义。统计控制(稳定)过程的休哈特控制图。红线分别是控制上限(控制上限,UCL,НКГ)和控制下限(控制下限,LCL,НКГ)。绿线 - 中央线 (CL, ЦЛ) - 平均值。

Shewhart 控制图是无与伦比的过程改进管理工具。休哈特图的控制限为 操作定义 最大限度地减少承担造成的损失 第一类和第二类错误 ,是流程的声音,还可以让您客观地跟踪流程中的实际变化,无论是好是坏。

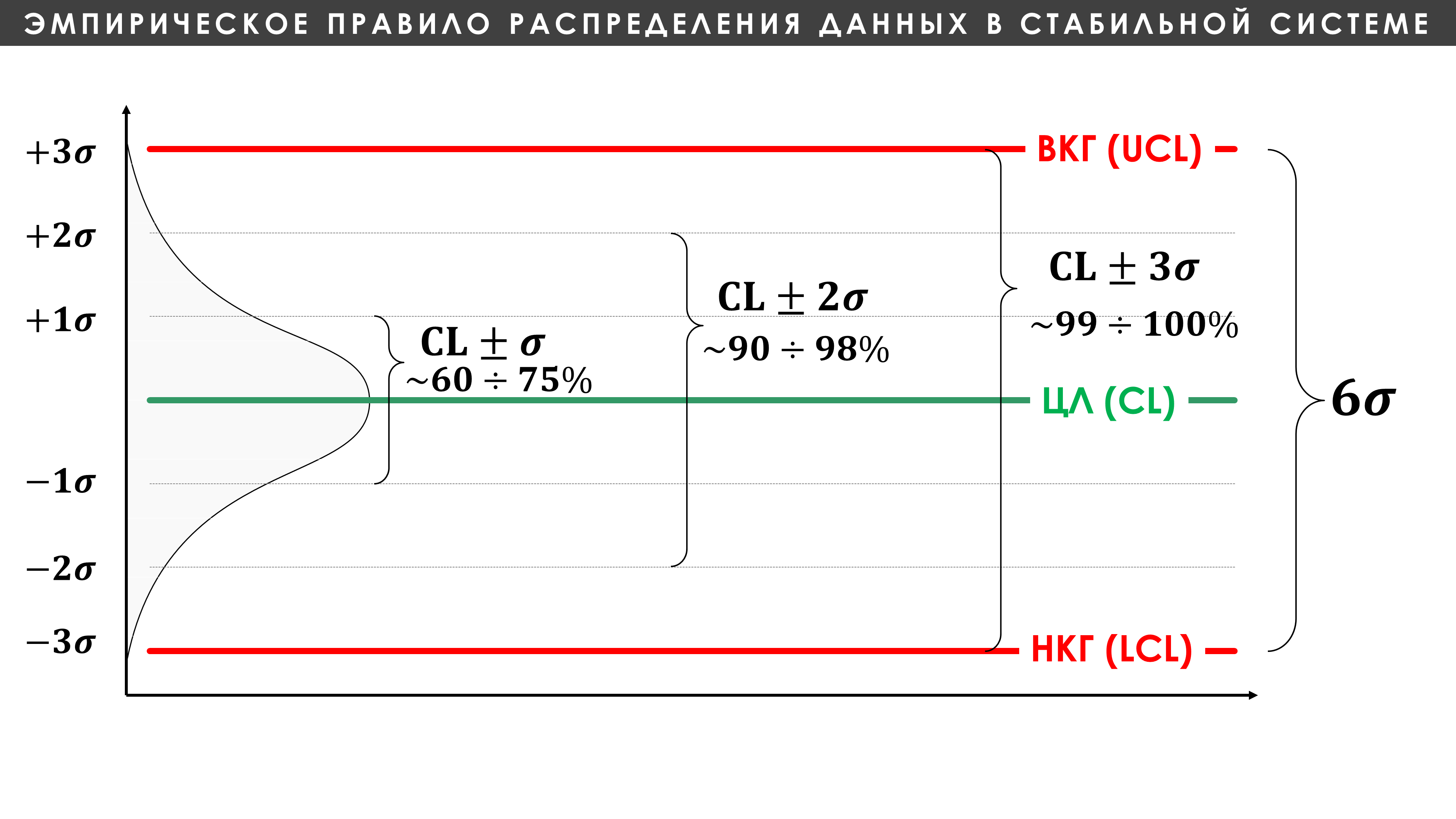

图 4. 稳定系统中数据分布的经验法则。休哈特控制图。红线分别是控制上限(控制上限,UCL,НКГ)和控制下限(控制下限,LCL,НКГ)。绿线 - 中央线 (CL, ЦЛ) - 平均值。

“经验法则为我们提供了一种使用位置度量和分散度度量来描述数据的有用方法。如果给定一组同质数据,则:

1) 大约 60–75% 的数据位于平均值两侧的一个西格玛单位内;

2) 大约 90% 到 98% 的数据位于平均值的两个西格玛单位内;

3) 大约 99-100% 的数据与平均值相差不超过 3 个西格玛单位。

西格玛单位 (σ) 是数据规模的度量。可以使用已发布的公式将一般散射统计数据转换为 (σ) 单位*。”

* 计算 σ 单位的公式,请参见 [11.1] GOST R 50779.42-99 (ISO 8258-91) - Note Sergey P. Grigoryev

视频 3. 稳定系统中值分布的经验法则。高尔顿板实验的休哈特控制图。红线分别是控制上限(控制上限,UCL,НКГ)和控制下限(控制下限,LCL,НКГ)。绿线 - 中央线 (CL, ЦЛ) - 平均值。

视频 3 用稳定系统中值分布的经验法则证明了 [+/- 2σ] 边界是警告边界的说法缺乏科学性和实际意义。无论如何,一小部分均匀值应该超出稳定过程的这些边界。实际信号是 Shewhart 控制图上根据以下公式确定的点 西部电气区域标准 。

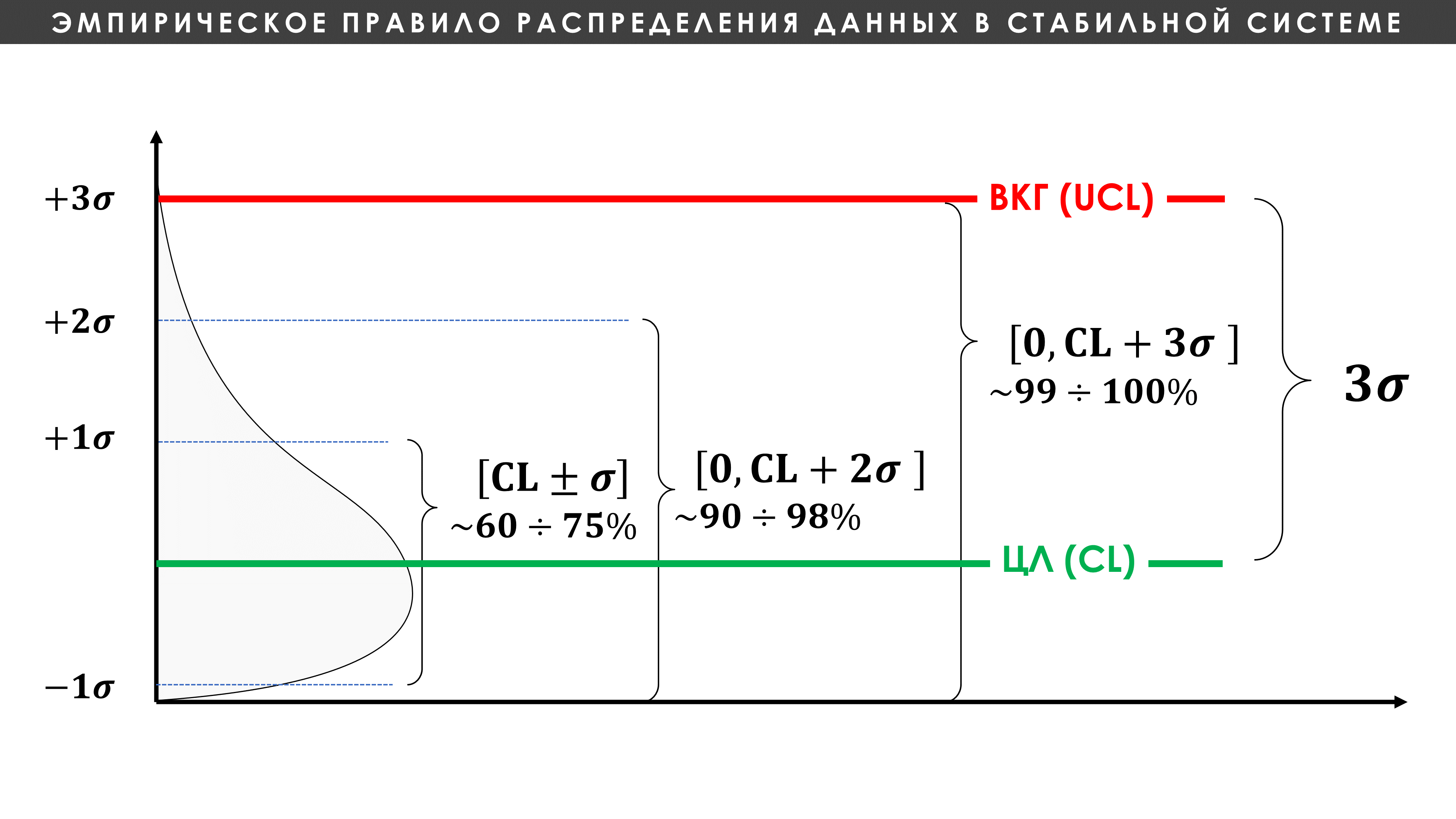

而且, [4] Donald Wheeler 在《统计过程控制:使用休哈特控制图进行业务优化》中演示了六种理论数据分布,并且对于所有分布,[+/- 2σ] 界限都是无偏见的。对于均匀分布 - 这些可能是行动限制,而对于正态分布之外的那些,只有 [- 2σ] 限制可能是行动下限(控制下限,LCL),但在现实世界中我们永远不知道分析参数分布的真实模型(形状)。见下图。

图 5. 六个理论数据分布,箭头指示边界 [+/- 2σ]。

图 6. 对于具有一个控制限的过程,在稳定系统中应用数据分布经验规则的特殊情况示例。休哈特控制图。红线是顶部(控制上限,UCL,ВКГ)。绿线 - 中央线 (CL, ЦЛ) - 平均值。

“看板或准时生产是实现产品质量测量统计控制状态的自然结果,这反过来又导致实现生产过程速度的统计控制。”

过程控制限制对确定产品缺陷所依据的公差限制(规范要求)“一无所知”。产品缺陷是由人为制定的公差限度或规格确定的。将规格边界推到统计控制过程的控制极限之外,您就可以实现“零缺陷”或“无缺陷制造”。存在“零缺陷”,通过将它们置于休哈特图的控制限内来使规格边界更接近 - 在这里,您保证了“缺陷”,其可能数量可以通过数据分布的经验规则轻松预测稳定的系统。

本文介绍了对于生产缺陷产品的过程不应该采取哪些行动以及真正应该采取哪些行动: 使用公差字段的正确和错误方法。是否应该根据缺陷和良品的容差对产品进行分类,还是应该尝试定制流程? 。

“满足公差还不够。

此外,除非过程处于统计控制状态,否则无法知道是否会保持公差。在确定并排除特殊原因(至少是迄今为止出现的原因)之前,没有人能够预测该过程在下一小时内会产生什么。

依赖检查(唯一的选择)是危险且成本高昂的。您的流程可能在早上运行良好,但在下午生产出超出公差的产品。

计算出的公差并不是决定如何进行的边界。事实上,当以一种或另一种方式不断调整工艺以满足公差时,就会发生巨大的损失。”

统计上不可控(不可预测)的过程状态

图 7. [4] 处于统计上不可控状态(不稳定过程)的时变过程的数据分布和相应控制 XbarR 图(XR 图)的演示(XR 图)。红线分别是控制上限(控制上限,UCL,НКГ)和控制下限(控制下限,LCL,НКГ)。绿线 - 中央线 (CL, ЦЛ) - 平均值。

图 5 中每个直方图(钟形曲线)区域中的四个点是单独的值,代表大小为 n=4 的数据的一个子组。平均 Xbar 控制图(上图)中的点表示相应直方图中每个点子组的平均值。子组极差 R 图表(下图)上的点代表子组极差(每个子组中的最大值和最小值之间的差)。 XbarR 控制图图表上的所有点都是从左到右放置的,因为值是随着时间的推移而形成的。

图 8. 不可预测(统计上不可控)过程的数据分布演示。作为示例,显示了经典两侧公差域的区域:绿色区域是公差域,红色区域在公差域之外。公差范围的大小是有条件选择的。

视频 4。高尔顿板实验使用统计上不可控过程的示例解释了变异性的作用,该过程周期性地改变其相对于公差带的位置。 LSL(规格下限)- 公差范围的下限,USL(规格上限)- 公差范围的上限。公差范围的大小是有条件选择的。

可以使用休哈特控制图来识别统计上不稳定(不可预测、无法控制、不稳定)的过程状态。对于任何过程来说,这是最糟糕的状态。

当控制图显示过程不稳定的迹象时,才需要立即进行过程干预来识别和纠正不稳定的具体原因。

“如果一个系统不处于统计控制的状态,就很难衡量变化的影响。更准确地说,如果没有控制,只会带来灾难性的结果。”

对不受控制的过程进行系统改变可能对过程改进没有多大好处,并且在经济上也不可行。此外,如果为了改进而计划进行变更的流程处于统计上无法控制的状态,则无法可靠地衡量此类变更的效果。

首先,有必要使该过程进入统计稳定状态,这本身总是会带来显着的经济效应,并且不需要额外的费用。

为不可预测的过程设定具体的数字目标更像是亵渎。

图 9.不可预测过程的数字目标就像阅读茶叶一样。休哈特针对统计上不可控(不稳定)过程的控制图。

红线分别是控制上限(控制上限,UCL,НКГ)和控制下限(控制下限,LCL,НКГ)。绿线 - 中心线 (CL) - 平均值,𝝈 - 数据分散度的度量(特定独特过程中固有的计算值)。

文学:

- [11] GOST R ISO 7870-1-2011 (ISO 7870-1:2007)、GOST R ISO 7870-2-2015 (ISO 7870-2:2013) - 统计方法。休哈特控制图。下载(PDF) 7870-1 , 7870-2 。

- [11.1] GOST R 50779.42-99 (ISO 8258-91) 统计方法。 Shewhart 控制图(GOST 7870-1、7870-2 发布之前的版本)- 我们 DEMING.PRO 更喜欢这个版本。下载(PDF) 50779.42-99 。

- [12] GOST 51814.3-2001 – 汽车行业的质量体系。统计过程控制方法。下载(PDF) 51814.3 。

文章: 使用控制图确定缺乏可控性的规则 。

下面的短视频提供了一种经济有效的方法的路线图,该方法可以改进流程,使流程在指定的公差范围内紧密运行,从而根本不会产生任何缺陷产品。此过程目标很容易消除由于测量系统误差而导致的测量值的不确定性,而测量系统又必须处于稳定状态,因为在公差边界处不会放置任何边界值。

文章中介绍了有关边界值的材料: 符合规格(批准)的产品真的符合规格吗?缺陷产品真的有缺陷吗? 。

视频 5. 需要采取哪些措施来改进流程?

视频中元素的符号:НГД 和 ВГД - 分别为公差下限和上限(Eng、LSL 和 USL); m0——标称公差范围; НГП 和 ВГП - 过程的下自然边界和上自然边界(英语 LNPL 和 UNPL); CL - 过程的中心线(过程的平均值)。

参见说明 田口质量损失函数 , 给予 操作定义 世界一流的品质。

“‘以最小差异对目标进行微调’的理念在过去三十年中定义了世界级的品质!你越早将这一原则作为你的生活准则,你就会越快获得竞争力!”

许多公司已经理解并采用了唐纳德·惠勒 (Donald Wheeler) 简洁地阐述的世界一流质量的概念,以下是一些例子:

图 10. 雷诺 F-1 赛车。

“我们最终使用了超低粘度液体,远低于雷诺 F1 团队之前使用的任何其他产品,并结合了添加剂系统中的智能技术。通过将轴承系统升级到更严格的公差,他们能够将摩擦减少到发动机可以走得更远、运行得更远的水平。”

笔记!

为了让嘉实多能够使用超低粘度润滑脂,轴承制造商必须实现更低公差的轴承生产(由于超低粘度润滑脂保留在轴承中)。这再次证实,重大创新只有通过各方的合作才能实现,正如爱德华兹·戴明不断提醒的那样,需要扩大系统的边界以使其更好地优化。

诊断过程中的实际变化

下面的影片介绍了一种使用休哈特控制图快速诊断过程(系统)中正面和负面变化的方法。

视频 6。一种使用休哈特控制图快速诊断过程变化的方法。红线分别是控制上限(控制上限,UCL,НКГ)和控制下限(控制下限,LCL,НКГ)。绿线 - 中央线 (CL, ЦЛ) - 平均值。

参见实验描述 “漏斗和目标” 和 “红珠子” - 出色地展示了变化的本质和常见的管理实践。