不要被质量管理中汇总的数字 KPI 指标冲昏头脑

材料准备者:AQT 中心科学主任 谢尔盖·格里戈里耶夫 。

免费获取文章不会以任何方式降低其中所含材料的价值。

俄罗斯一家公司在其企业网站上宣布,公司内部各部门形成统一的产品质量管理模式。与此同时,具体的数字目标被认为是现代管理无知的另一个例子。

“到2025年,工作成果应是将消除开发和生产阶段发现的产品缺陷的成本降低至25%,并将因质量问题而未履行的合同数量减少一半。这将使我们能够对公司内所有组织的产品质量状况形成统一的了解,并提高质量管理体系的效率。”

我们的团队介绍了该集团公司质量管理结构发生根本性变革的重要性,并通过具体例子证明了该集团公司缺乏必要的知识。

“如果不用方法就能达到目标,那去年为什么不这么做呢?”

该声明还有一个优点——该公司公开报告了如此大规模的问题。但这些问题显然不能靠我们自己来解决。不然的话,他们为什么不早点做呢?

“我们无法以造成问题的思维水平来解决问题。”

公认的目标(数字)管理方法令人惊叹。到2025年,消除缺陷的成本降低25%就足够了。这个25%的数字从何而来?为什么不是 23% 或 27%?剩下的75%呢?通过什么方法?

公司目前是否了解以前期间发生的所有返工成本或仅了解记录的返工成本?这些只是直接成本还是考虑到间接的、不可估量的损失?后者包括工人因无法对自己的工作感到自豪而失去积极性,公司作为供应商的声誉受损等。

生产缺陷产品的公司流程是否处于统计控制状态?如果是的话,那么只有公司企业的最高管理层才能通过系统性变革来改变这种状况。如果没有,就迫切需要在本地解决特殊原因,并使此类过程进入统计可控(可预测)状态。只有这样,才有可能进行系统性变革。

为不稳定(不可预测)的过程设定数值目标是毫无意义的——没有人可以预测它们的行为。稳定过程的数字目标也没有意义,因为稳定性表明过程状态更好,根据数据经验法则,数据在平均值上下自然(随机)分布在 +/- 3 sigma 范围内分配。这些陈述在公开决策“统计过程控制 (SPC) 与制造流程和操作标准化”中进行了更详细的解释。

爱德华兹·戴明在他的《克服危机》一书中谈到了公司的适当目标:

“真正的目标对于优化整个组织是必要的,而不是局部优化。目标听起来可能很笼统。没有明确实现方法的目标是没有意义的。”

由于质量问题导致未履行合同数量减半又如何呢?该指标是否处于统计受控状态?为什么是2次?未来如何评估这个价值?通过什么方法?在这里我的评论很可能是不必要的。

一般来说,一个人怎样才能提出这样的目标呢?

令人惊讶的是,在第一个指标中,我们谈论的是减少返工,特别是返工。没有提及用于提高产生这些改变的过程质量的新方法。你打算怎么做?通过什么方法?这些方法与您之前的方法有何不同?即使计划了这些方法,即使在计划期间,人们又如何理解它们将导致消除缺陷的成本降低 25%?

对于那些罕见的组织来说,由于所有流程质量的成功持续工作,消除缺陷的绝对成本在公司所有组织中是最小的,那么会发生什么?他们,就像那些根本没有这样做的人一样,得想办法把这个指标降低25%?不低于?不然他们会输掉这场比赛吗?

“通过数字进行管理是一种在不知道该做什么的情况下进行管理的尝试,实际上通常相当于通过恐惧进行管理。”

主要的危险不是公布的指标本身,而是它们在公司组织负责人的补偿(支付)体系中使用的可能性很高。今天占主导地位的管理风格怎么可能不这样呢?质量管理指标的高度聚集是寻找“上游”原因的另一个障碍。任何聚合指标(结果)都会隐藏可变性数据源中的信号,将它们转化为结果级别的噪声,从而使人员无法看到源中的信号。为了改进流程,首先需要找到导致变异的特定原因存在的信号。同时,管理层对噪声的任何反应行为 第一类错误 ,只会让情况变得更糟。重要的是要理解,在高水平的聚合下,只有灾难性的变化才会以信号的形式被注意到(E. Deming)。消除或控制特殊变异原因的来源后该怎么办,请参阅我们网站上的其他材料。

“上游搜索是解决混合问题的强大杠杆。”

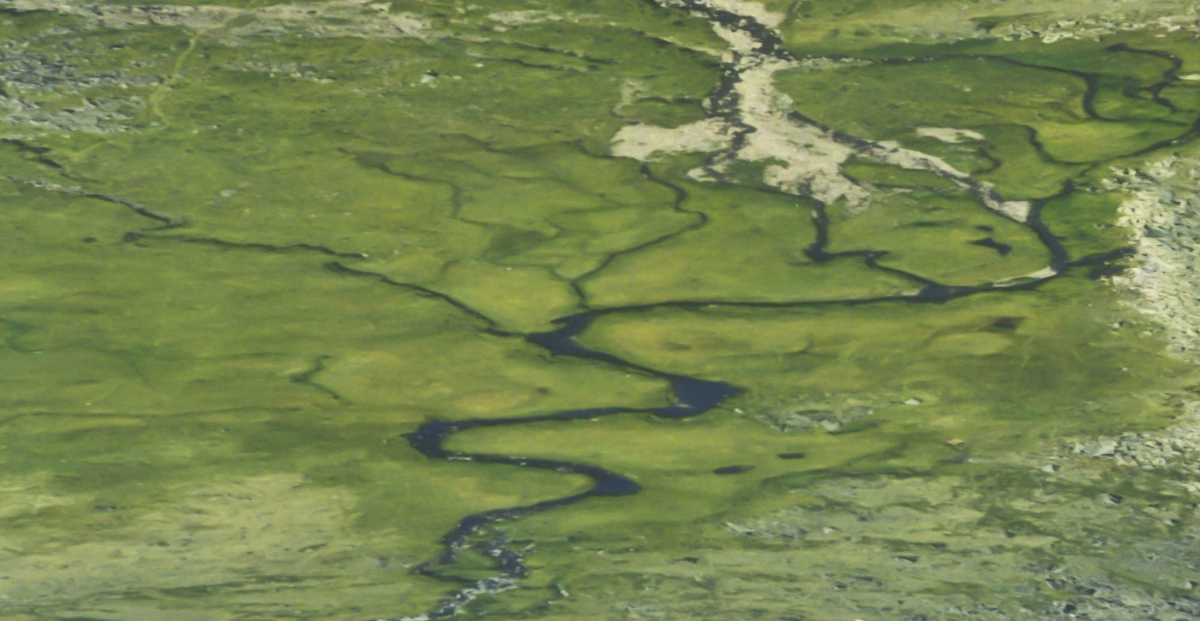

图 1. 上游搜索是解决混合问题的强大杠杆。

我确信组织的负责人将实现这一指标(减少高达 25% 的消除产品缺陷的成本)。目标管理(MBO)的好处是有很多邪恶的方法可以做到这一点。这里有些例子:

- 在不提高设计和生产过程质量的情况下,减少缺陷最多的产品的数量或产量份额。

- 将消除缺陷的部分成本重新分配到不受 KPI 影响的其他费用项目。

- 减少开发新产品的时间和成本 减少全面测试 ,用数字模型测试代替它们。

- 规格公差可能会扩大,或者缺陷定义可能会模糊。业界重视不够“还好” 操作定义 ,包括缺陷。

- 所谓的“许可清单”,在“大”公司中很常见,那里的缺陷和缺陷非常昂贵。该方法的本质是根据缺陷程度、第一、第二和第三质量等级产品的状态,给出缺陷产品。所有相关部门都对每个缺陷部件签署“许可表”,每个部门都必须签字证明该缺陷根本不是缺陷。

在我的实践中,有一个例子,生产的批次被一位质量控制检验员拒绝,第二天,另一位检验员没有发现拒绝的理由,并允许该批次运送给买方。那么到底有没有缺陷呢?

又如,品管部负责人建议将不良品与良品“混”在一批中,希望减少公司消除不良品的损失。这确实可以降低返工成本,但会危及与“混合”批次买方的进一步合作。

那么“返工成本”这样的综合指标有什么用呢?如果您的员工的工资或评级取决于指标的值,他们会怎么做?您可能会争辩说您需要使用生产有缺陷产品的流程。是的我同意。如何工作?该怎么办?你怎么知道?如果你知道该怎么做,为什么以前不这样做呢?无论如何,流程和技术运营的真正改进需要新的知识和时间,并且现在可以削减工资或降低员工的评级。想一想。

遗憾的是,公司各级员工的时间和智力资源都花在寻找用最容易实现的方法来实现这一指标的技巧上。这是基于目标或结果的管理系统中通常会发生的情况。

在与俄罗斯一家大公司的质量总监交谈时,他告诉我:

- 为了计算工资,我们不会使用我们拥有的所有 KPI。

“很明显,您的员工已经准备好牺牲其他 KPI 来实现计算工资的目标,”我回答道。

“你能做什么,这是俄罗斯,”我的对话者抱怨道。

- 太笼统了。这些游戏规则是公司的管理层制定的,如果工人们想要养家糊口,他们就必须适应。国家并不重要,”我解释道,仿佛陷入了空虚。

“‘目标管理’的局限性植根于数字规范。‘目标管理’很少(如果有的话)关注组织中的流程和系统以及整个组织的潜在能力。因此,这些规范、标准、任务最终都不过是任意数字。

这种方法的结果是,工人、工头和经理发现自己参与了“游戏”——对美观的需要超过了对组织长期利益的担忧。人们常常失去观点,失去他们在工作场所所做事情的目的。”

如果您厌倦了 KPI 指标和评级,最好基于它们构建 Shewhart 控制图并进行分析。使用控制图,找出生成指标的过程中需要在什么级别进行更改,即是否需要消除特殊原因或进行系统性更改。

制定具体行动,采取行动,使用控制图检查其有效性,确认您对所选改进方法的假设,并在必要时调整或放弃它们以开发新方法。这是休哈特-戴明 PDSA 循环可以帮助您。

这种改进方法将比任何其他方法都更加科学,将使变革工作真正系统化和可衡量,并将有助于获得有关流程的真正知识。

休哈特控制图将允许您快速且长期地跟踪变化的结果。

我们的网站上已经写了很多关于休哈特控制图解释的文章。

视频1.休哈特-戴明循环PDSA(Plan-Do-Study-Act,戴明循环),它是质量管理领域主要标准ISO 9001以及多项行业标准:IATF 16949(汽车行业)的基础、ISO TS 22163(IRIS - 铁路行业)、EN/AS 9100(航空)、GOST RV 15.002(国防工业)、STO GAZPROM 9001 等。通常称为 PDCA(计划-执行-检查-行动)。

“当我第一次接触到 PDSA 循环的概念时,在 15 分钟之内,我以为我已经了解了关于这个模型的所有知识。现在,经过几十年的积极实践和学习,我认为有一天我会对这个模型有足够的了解概念 ”。

已经有使用本文第 4 种方法“减少”返工次数的记录示例:您可以扩大技术要求的公差限度或给出缺陷的模糊定义。

“在 mill-5000,我们从使用较低质量组的板坯中获得了积极的效果。事实证明(谁会怀疑这一点 - Sergey P. Grigoryev 的注释),方坯质量的下降是可以接受的,并且对下一加工阶段的产品质量不会产生严重影响,成品符合标准的所有要求。”