技术淘汰竞争对手(质量 => 生产力 + 销售增长)。新知识如何转化为公司的竞争优势

材料准备者:AQT 中心科学主任 谢尔盖·格里戈里耶夫 。

免费获取文章不会以任何方式降低其中所含材料的价值。

一个关于竞争向新思维水平转变的实际案例。或者对汽车零部件供应商产品的质量参数进行统计评估如何使其在最短的时间内实现销售额和利润的大幅增长。

本例中使用的方法可用于根据买家和客户要求的任何质量指标供应材料和提供服务的任何系统。如果您由于产品和/或服务质量不够而无法使用它,您可以确定您的竞争对手迟早会使用它。

技术淘汰赛是拳击比赛中的一种情况,其中一名拳击手在仍站着且有意识的情况下无法继续战斗。

前言

向俄罗斯最大的汽车厂之一(以下简称买方)供应凸轮轴轴承的公司(以下简称供应商)的负责人要求我分析所供应轴承的关键特性的输出为他的买家。

内容

我们收集了有关这一特征的数据,并用它来构建子组平均值和范围的控制图。

供应商的流程已表现出合理程度的统计控制(稳定性),因此输出的一致性和未来流程绩效的高度可预测性,除非流程失控。顺便说一句,接收有关流程失控信号的最佳工具是休哈特控制图。

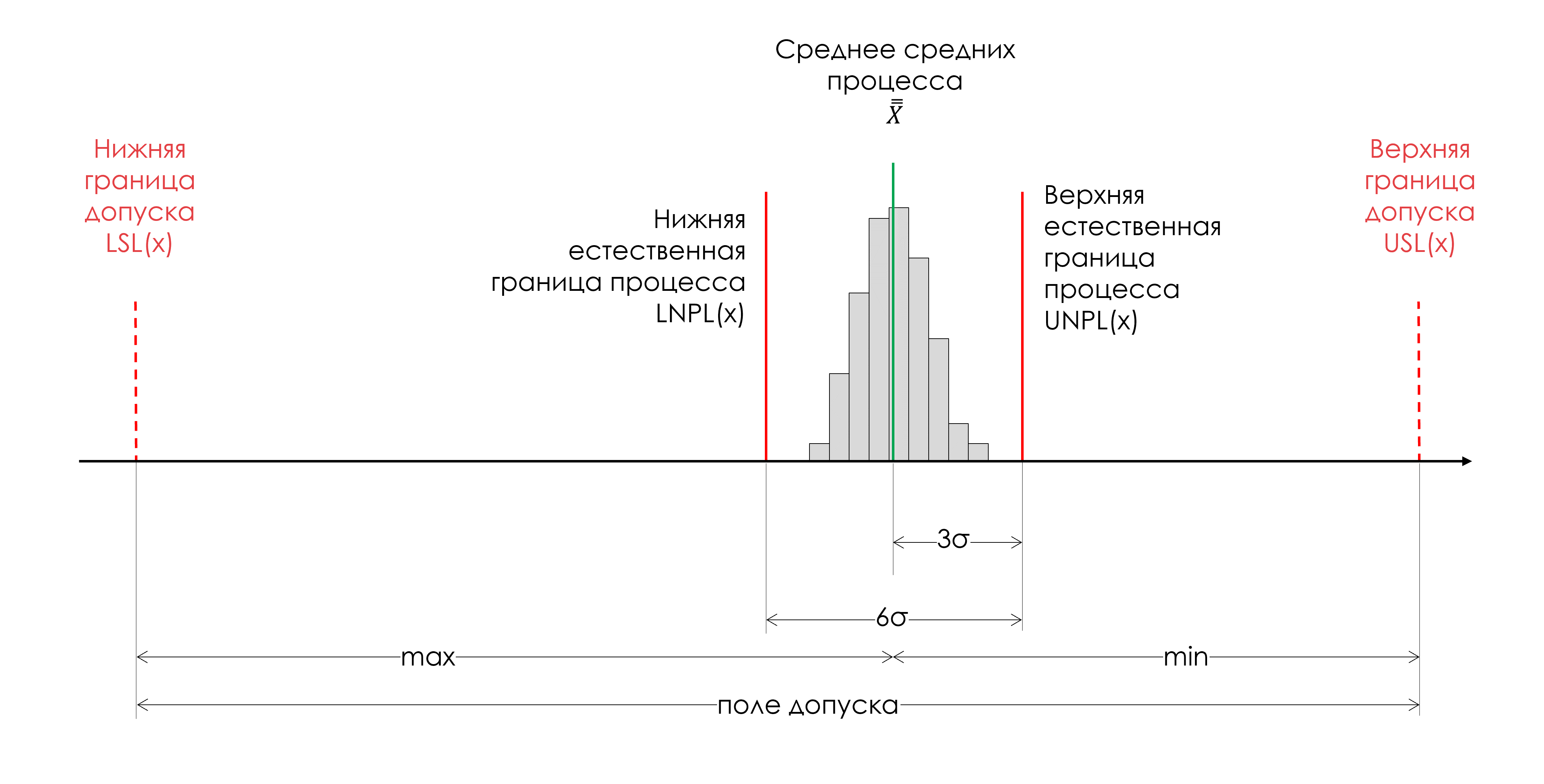

使用自然过程极限 (NPL) 计算的实际再现性指数 C p (过程生存空间)和C PK (过程的中心度)相对于买方的公差范围为:C p =5.0; C PK =4.1。参见图 1 和图 2。

图 1. 轴承供应商的关键质量特征的分布直方图。

图 2. 轴承供应商关键质量特性的实际过程再现性指数(Cp、Cpk)的计算。

这让供应商完全满意。事实上,对于生产来说,即使在全球层面,这些都是非常好的指标。

此前,供应商只关心其产品质量100%符合买方规格的要求,并且根本不生产有缺陷的产品。尽管如此,我还是建议他通过调整他的平均值(居中 - 增加 C 的值)来继续改进该过程 PK 到接近 C 的值 p )在规范字段的标称值下,这通常是一个容易解决的任务。

我提出了一些建议,并且生产在 1 天内轻松地将流程集中在标准水平上。另一个建议是不要就此止步,如果可能的话,继续改进流程,减少其自然分散 6σ=UNPL(x)-LNPL(x)。

最有趣的是,这样的流程特征为供应商提供了大量未实现的机会。我建议与其产品的所有买家联系,建议收紧对相同产品供应商的规格要求,这将为其竞争对手造成严重障碍,而供应商本身将能够通过替换竞争对手的供应量来增加供应量。

买方对修改容限的兴趣:

1. 通过减少关键质量特性的可变性,提高涉及供应商轴承的装配的整体可靠性和质量。

2. 由于转而与一家供应商合作的好处,买方产品的成本同时降低。参见文章: 采购体系转型与持续完善 。

供应商和买方之间的这种合作原则不是基于试图侵占对方的腰包,而是建立在双方共赢的真正互利合作的基础上。

如果竞争对手在改善运营之前准备拒绝其产品并只提供公差范围较窄的产品,那么他们将不得不以成本来补偿生产缺陷产品所造成的损失。为其他客户和/或工作提供服务、承担严重损失、减少对生存至关重要的开支。这种情况将持续下去,直到竞争对手提高其产品质量为止。但为此,他们需要很多:新知识和时间。

在我们会面之前,供应商公司的销售人员或销售经理没有一个知道如何利用他们所掌握的优势。他们怎么会知道这件事?往往买家的采购团队在这个思维层面并没有意识到自己公司的需求。还记得戴明的连锁反应吗?

自1950年以来,爱德华兹·戴明在与日本高层管理人员的所有会议中都在黑板上画出了连锁反应。日本管理人员一意识到这个连锁反应的含义,该国所有居民从1950年开始就找到了一个共同的目标,它的名字叫品质。

提高质量

由于错误、返工和延误的减少以及机器时间和材料的更好利用,成本将会降低。

生产力将会提高

以更低的价格提供更好的质量来占领市场

继续经营

保存并增加就业岗位数量

重要的是,不仅要关注根据买方要求的关键质量特征,还要不断研究客户的需求,甚至通常是由他们正式确定的。买家真正需要什么?

“消费者是生产线中最重要的一环,如果没有人买我们的产品,我们就不得不关闭工厂。你可以在生产中取得100%的成功,最后破产。”

米。没有缺陷,也没有工作。

图 3. 没有缺陷,也没有工作。资料来源:[2] 爱德华兹·戴明,“克服危机”。

![没有缺陷,还有工作。资料来源:[2] 爱德华兹·戴明,《克服危机》](https://advanced-quality-tools.ru/images/articles/no_defects_will_work.png)

图 4. 没有缺陷并且有工作。资料来源:[2] 爱德华兹·戴明,“克服危机”。

供应商的竞争对手长期静静地躺在功劳簿上;他们对产品符合买方规格(公差)范围感到满意。他们没有考虑到由于竞争转向新的思维层面而导致其产品需求急剧下降的可能性。为什么进入公差带还不够,请参阅上的材料 田口质量损失函数 。

“但是消费者需要什么?我们怎样才能对他有用?他认为自己需要什么?他能支付得起吗?没有人知道所有的答案。幸运的是,优秀的管理不需要展示奇迹“研究消费者的需求和关心所生产的产品的必要性一直是自 1950 年以来日本管理层所接受的质量中心原则。

这里的主要原则是,消费者研究的目标是了解他的需求和要求,并在此基础上开发能够改善购买者未来生活质量的商品和服务。”

重要的

我相信,在理解了这个案例的本质之后,很多人都能够举出许多全球范围内类似技术淘汰竞争对手的例子。

例子包括 20 世纪 80 年代初日本汽车和家用电器扩展到美国市场。对于美国企业来说,这就像晴天霹雳。

另一个例子是年轻的美国公司SpaceX向太空货物运输市场扩张,为这些服务提供高发射可靠性和最低价格。作为 NASA 商业轨道运输服务计划的一部分,通过 SpaceX 运载火箭向国际空间站运送货物和宇航员已经成为现实。让我提醒您一下,SpaceX 由埃隆·马斯克 (Elon Musk) 于 2002 年创立。

2019 年 4 月,我在俄罗斯航天局专门组织的会议上发表了两小时的报告。出席会议的有:俄罗斯航天局负责火箭、地面空间基础设施运营、质量保证和可靠性的副总经理,以下国有企业的质量总监:FSUE TsNIIMash、国家科学中心 FSUE“凯尔迪什中心”、FSUE“ NPO Tekhnomash”、JSC“RCC”Progress”、JSC NPO Lavochkina、PJSC RSC Energia、FSUE TsENKI、JSC GKNPTs im。该报告对俄罗斯航天集团企业质量管理领域的现状进行了评估,并展示了其尚未实现的潜力。报告的材料表明,世界上所有与俄罗斯航天公司竞争的火箭制造公司长期以来一直在努力遏制可变性,并正在寻找更好的系统来组织公司员工的工作。我提出了必要的具体措施,以改造国有企业的管理体系,并使用所提出的方法和工具系统地提高我们自己的生产质量和整个零部件供应链的质量。

我经常听到高层管理人员说,他们主要对销售增长和质量感兴趣,其次才是。令人惊讶的是,他们忘记了销量和市场份额是结果,而不是原因。您需要因果证明吗?请参阅下面的材料。

“‘以最小的差异针对目标进行微调’的概念在过去三十年里定义了世界一流的品质!你越早让这一原则成为你的生活规则,你就越快变得有竞争力!”

许多公司已经理解并采用了唐纳德·惠勒 (Donald Wheeler) 简洁地阐述的世界一流质量的概念,以下是一些例子:

图 5. 雷诺 F-1 赛车。

“我们最终使用了超低粘度液体,远低于雷诺 F1 团队之前使用的任何其他产品,并结合了添加剂系统中的智能技术。通过将轴承系统升级到更严格的公差,他们能够将摩擦减少到发动机可以走得更远、运行得更远的水平。”

笔记!

为了让嘉实多能够使用超低粘度润滑脂,轴承制造商必须实现更低公差的轴承生产(由于超低粘度润滑脂保留在轴承中)。这再次证实,重大创新只有通过各方的合作才能实现,正如爱德华兹·戴明不断提醒的那样,需要扩大系统的边界以使其更好地优化。