组织有效的采购系统并与供应商进行富有成效的合作。

“停止选择质量要求范围内价格最低的供应商的先决条件必须是基于忠诚和信任,致力于与单一材料的单一供应商建立长期合作伙伴关系。”

免费获取文章不会以任何方式降低其中所含材料的价值。

第 4 点。 E.戴明博士的十四点管理纲领 内容如下:

“结束以最低价格购买的做法。

如果没有所购买产品的质量指标,价格就毫无意义。 1 。如果没有足够的质量标准,订单就会流向提供最低价格的供应商,这必然导致质量低下和总成本高昂(消费和使用的总成本 - S. Grigoryev 注释)。美国工业界和美国政府以及民用和军用机构都被选择最低价格供应商的规则所误导。

购买工具和设备的目标应该是最大限度地降低其整个使用寿命期间每小时(或每年)工作的总成本。但这需要长期思考,因为今天更容易以最低价格购买。所有重要仪器的启动成本、运行成本和使用寿命所需的数据已经存在,尽管它们分散在不同的来源,但可以收集。自动收集此类数据以供当前使用是当今的重要项目之一。

到目前为止,供应商的任务一直是保持警惕,不要错过提供较低价格的卖家。而同样材质的其他卖家也被迫降价。

供应商没有责任。过去20年来,这一直是他的工作。我们能责怪他尽职尽责吗?管理层应该为维持过时的采购规则承担责任。

旨在不断降低所有采购价格而不考虑材料质量和服务水平的政策可能会导致成功的卖家和服务公司破产。

任何奉行选择最低价格供应商政策的人都应该受到欺骗。”

接下来我举一个爱德华兹·戴明举的例子,类似的例子在俄罗斯工业和服务业中有很多。

“一家小型鞋类制造商在保持缝纫机平稳运行方面遇到了困难,而且缝纫机的租金非常昂贵。操作员浪费了大量时间重新给机器穿线,这是一种巨大的浪费。

关键是所有机器和所有操作员的问题都有共性。测试表明,问题的原因是车间老板为了省钱而购买了劣质螺纹。设备停机造成的损失比购买无法使用的螺纹造成的想象损失高出数百倍。线程的投入价格被证明是一个昂贵的陷阱。

这是一个例子,说明当我们被低价诱惑而不考虑质量和性能时,我们是如何欺骗自己的。

质量更好的线程解决了这个问题。

只有管理层才能执行此更改。即使操作员找出问题所在,也无法离开工作去购买更好的线。他们在体制内工作。线程也是其中的一部分。

在进行这些简单、常规但有效的研究之前,业主认为自己所有的麻烦都源于操作人员的经验不足和粗心。”

下面是俄罗斯实践的一个例子:

“回顾 2015 年,该局的工作成果堪称良好:商品、材料和服务的采购成本减少了 1.67 亿卢布,而计划为 7000 万卢布,”该局长表示伊佐拉工厂的采购和物流。

Izhora 工厂与 OMZ 集团企业 Skoda JS(捷克共和国)的合作,摆脱了 ChTPZ 生产的六角形(无缝 - 注 Sergey P. Grigoryev)硼管的垄断供应,并使用用于制造科兹洛杜伊核电站(保加利亚)设备的焊接六角管,使得实现显着的经济效应成为可能。”

对于任何生产来说,降低采购成本的目标数字都是一个危险的数字目标,对于核电站设备制造商来说更是如此。

而如果由有能力的技术专家同意用焊接管替代无缝管,则替代效果只能由几年的运行结果来确定。但那时可能已经太晚了。

规格没有考虑到所供应材料的所有要求,也不需要供应商持续改进。

“仅遵守技术规范是不够的。

如果唯一的供应商突然出现临时问题或永远停业,则选择第二个供应商是一项昂贵的政策。

当供应商只能依赖与买家的短期关系时,如何在生产过程中进行创新并降低成本?

只要客户和供应商都尽力优化系统,与单一供应商建立长期合作关系就是一个明智的决定。

采购部门经理告诉我,这项创新(单一承运人)减轻了她肩上的沉重负担,她需要不断寻找廉价的运输工具,但还要冒着服务差和不负责任的风险。她充分利用了空闲的时间。

供应商必须有机会竞争成为公司的唯一供应商,不是基于价格,而是基于他们满足某些合理标准的能力。

单个供应商的批次之间的差异通常很大,需要进行设备调整。很自然地,两个供应商的批次之间的差异会产生更多问题。

如果我必须简而言之,我希望领导者理解的话,那就是:一切都是为了减少可变性。”

转向单一供应商和单一装运点的好处可能是巨大的,以下是其中一些:

- 减少采购和结算的审批、登记和实施的文件流程和时间;

- 简化采购、物流、仓储、生产人员的工作,同时提高这些工作的质量;

- 减少交付不足、交付低质量材料、延误和错误分级的风险。

“不建议突然更换一家供应商;这是相当危险的一步。慢慢来。您必须建立牢固的关系。

消费者比来源更重要。更换原材料供应商通常比寻找新客户容易得多。而不是您的客户、尚未尝试过您的产品的人对您来说甚至更重要,因为他代表了您产品的可能的额外用户。

价格标签很容易阅读,但了解质量需要教育。采购部门必须将重点从寻求采购材料的最低价格转向实现总成本最低。

这意味着采购经理这个职业需要特殊的教育。”

但不要仅仅依赖供应商代表的保证。

“当心他们在会议室向你做出的承诺。”

要求提供给您的产品和相关服务的质量统计证据(证明过程的统计控制状态以及满足某些合理标准、规范的能力),而不是依赖于供应商能力的简单声明。如果没有统计数据,请开始使用简单的统计方法进行收集和分析。通过与供应商建立合作伙伴关系,您可以开始与供应商的供应商组织供应链管理。

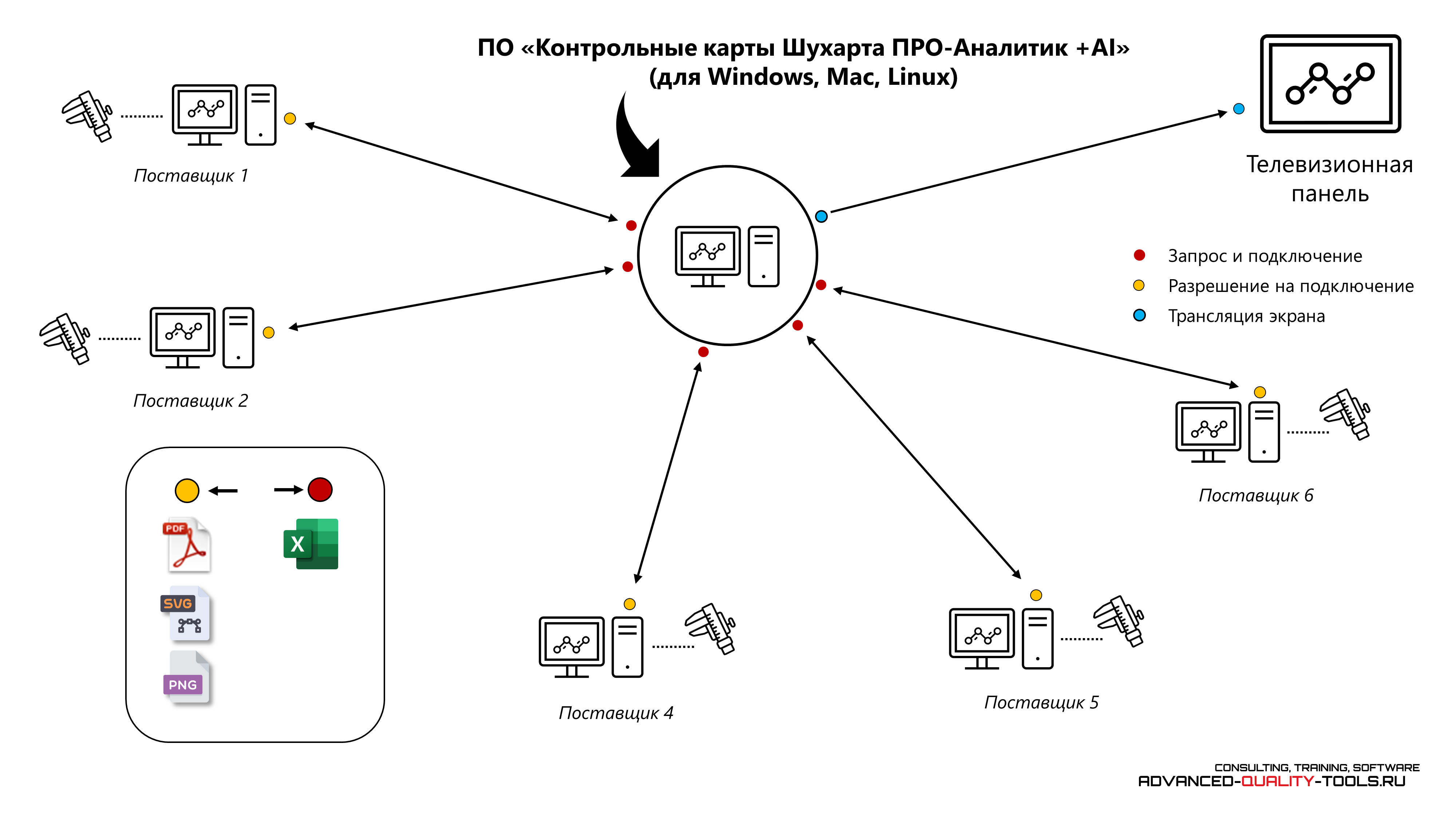

与供应商开展此类工作的最佳激励措施是使用 软件 ,可以证明供应商产品质量的统计确认,消费者可以根据来料批次的小样品确认或反驳供应商的说法。这种互动将基于数据,而不是空洞的保证,并将允许使用获得的有关供应商流程的知识来提高其产品的质量,从而提高其自身产品的质量。

米。为供应材料和部件的统计质量控制组织数据交换的示意图。

此外,这种对所供应原材料和供应品进行质量控制的方法可以让您更好地了解采购材料的质量以及供应商的质量状况,而不是您所获得的质量 选择性验收检验表 质量或任何其他进货控制措施。

爱德华兹·戴明描述了他的一位客户的出色表现:

“我的一位客户的采购部门在三年内取得了以下成功:

- 目前,20 家企业中只有 1 家拥有两家或以上供应商。 (二十分之一可能接近不可减少的最小值。)

- 一年前,这个比例是十六分之一。

- 两年前——十二分之一。

- 三年前——两件事之一。”

自己做还是买?

如果供应商满足上述标准,他就成为合作伙伴,这使得他可以增加在所供应材料中的份额,而不会产生任何特殊风险。在这种情况下,所考虑的系统的边界正在扩大,这将需要两家公司的管理层开始优化一个新的、更广泛的系统。

“日本汽车制造商根据合同从生产这些冲压件的公司购买 70-80%(以货币计算)所需的冲压件,并自行生产剩下的 20-30%。在美国,一切都发生完全相反。

日本汽车制造商似乎认为,采购部门可以通过外包产品而不是内部生产来更轻松地管理质量、交付纪律、库存和相关成本。”

结论

我们准备了一些选择供应商的标准,您可以添加:

- 与供应商合作可以让您通过增加营业额来减少公司库存。例如,最大限度地减少运输批次,同时增加交货频率。

- 能够在供应商和公司的企业信息系统之间组织文件(申请、交货单、运单等)的相互电子交换。

- 供应商和公司双方代表共同参与新材料的开发和测试。

- 公司所需的额外供应商服务的可用性。

- 一个供应商 - 一个装运点 - 一家运输公司(作为最佳目标)。

- 对于新供应商,提供小批量试批,必须经过企业生产、组装、运输、消费者测试的整个过程。为了估计的统计显着性(客观性),您需要从至少七次此类交付中收集信息。

- 开始收集和分析有关使用当前供应商材料的全部成本的数据(运输和存储过程中的损失、供应错误分级造成的损失、加工材料的成本、在交付给客户的产品中使用材料造成的损失等)。

- 要求供应商向您提供对您每次发货的材料都很重要的质量指标控制图。如果他不具备这些知识,请将您的人员派往供应商并培训他的员工。这将使您能够实施可选择的全有或全无输入检验计划,以最大限度地减少平均总检验成本和设施中缺陷输入造成的损失。

- 考虑到上一段,避免使用电子表格来执行验收抽样(转型的障碍之一)。

- 提供公司所需的服务和材料的能力,供应商满足贵公司及其其他客户现有需求的能力和能力。

- 与公司需求相关的灵活性,对公司需求的理解和响应。

- 供应商的可靠性以及之前与他合作的经验。

- 供应商作为资金借款人(主要是银行)的声誉。 [3]

- 该供应商与其供应商的关系。他们高兴还是有分歧的迹象? [3]

- 特定供应商对您公司作为客户的重视程度。你的公司难道不只是他业务的一小部分吗? [3]

- 适当售后服务的可用性和质量。

- 供应商分配用于研究和开发的资金数额。

- 成功开发经验。 (由通用汽车公司的诺伯特·凯勒建议。)

- 长期固定材料价格,例如长达一年。

-

供应商承担持续改进的责任。要求供应商管理层参与 14 个管理点的证据,尤其是第 5 点。改进每个流程,并克服障碍和疾病。