实验、大数据还是休哈特控制图?

Donald Wheeler 的文章:“流程改进的不同方法。您的方法能达到您想要的效果吗?”

DONALD J. WHEELER:“流程改进的不同方法。您的方法能满足您的需要吗?”

翻译:AQT中心科学主任

谢尔盖·格里戈里耶夫

。

免费获取文章不会以任何方式降低其中所含材料的价值。

如今,人们提出了各种流程改进方法。评估每种方法的工作原理对于选择有效的方法至关重要。在这里,我们看看生产问题以及不同的改进方法如何解决这个问题。

生产问题

出于以下讨论的目的,当原因含义的变化导致产品特性含义的变化时,就存在因果关系。在这里,我们将因果定义为当原因在其自然值范围内发生变化时在产品流中产生的变化。当原因有限且无法改变时,它就不再对产品的价值流产生任何变化。

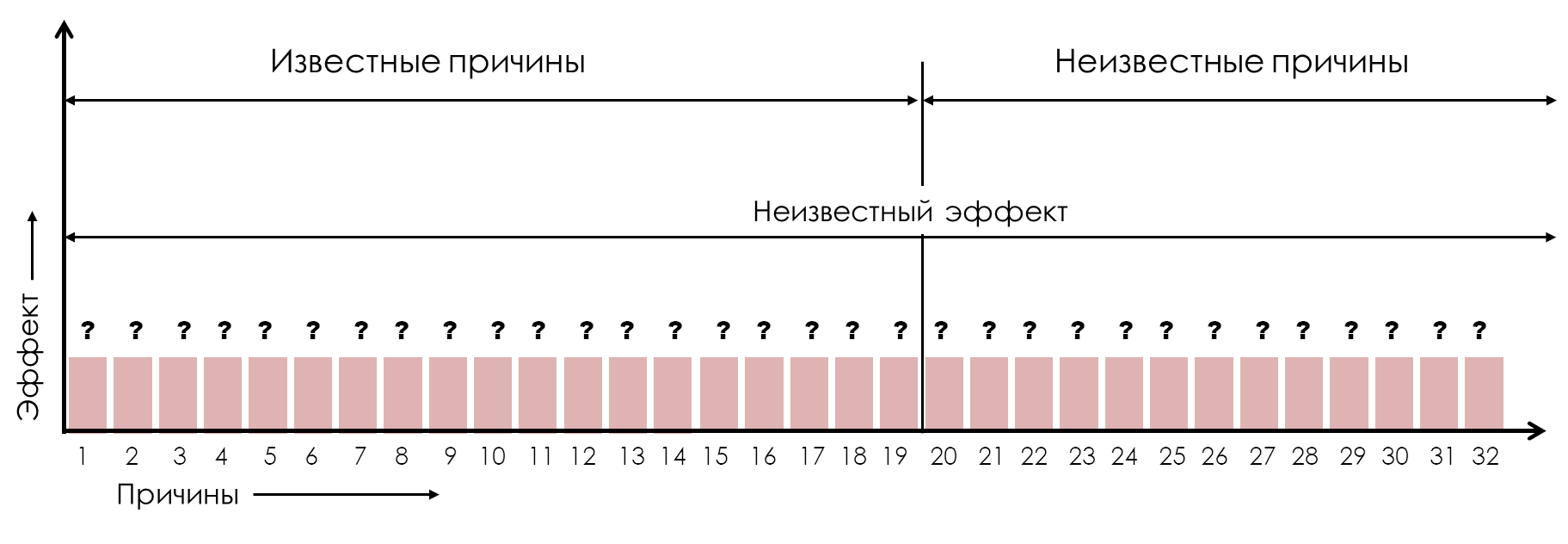

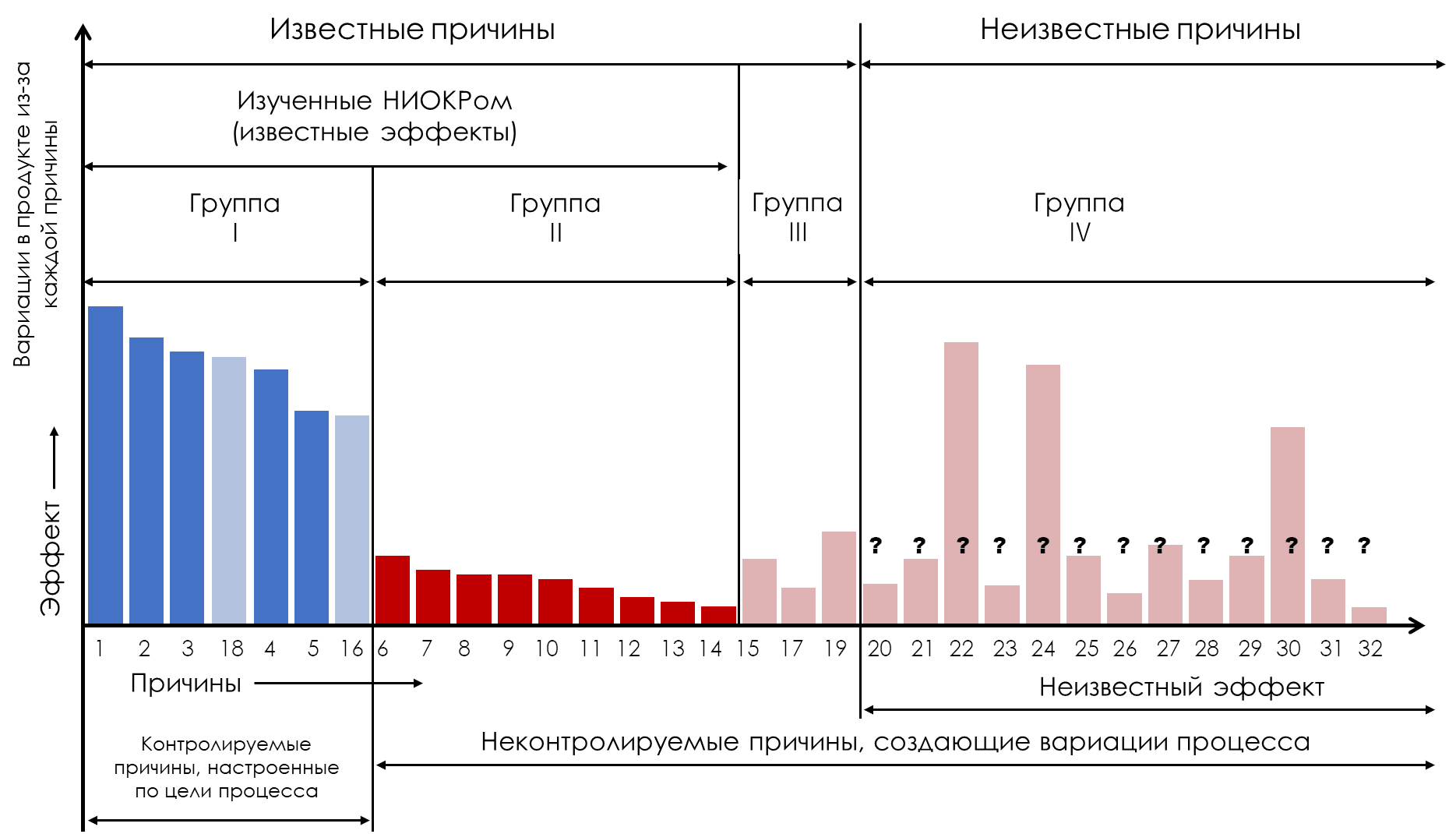

制造产品的任何特定特征都将是数十个甚至数百个因果关系的结果。这些原因可以分为两类:那些我们熟知的足以命名的原因,以及那些在我们不知情的情况下发生的原因,因此我们仍然不知道。在我们开始生产之前,所有这些原因的后果可能是未知的,从而产生类似于图 1 的图片。

Figure 1: Two categories of cause-and-effect relationships

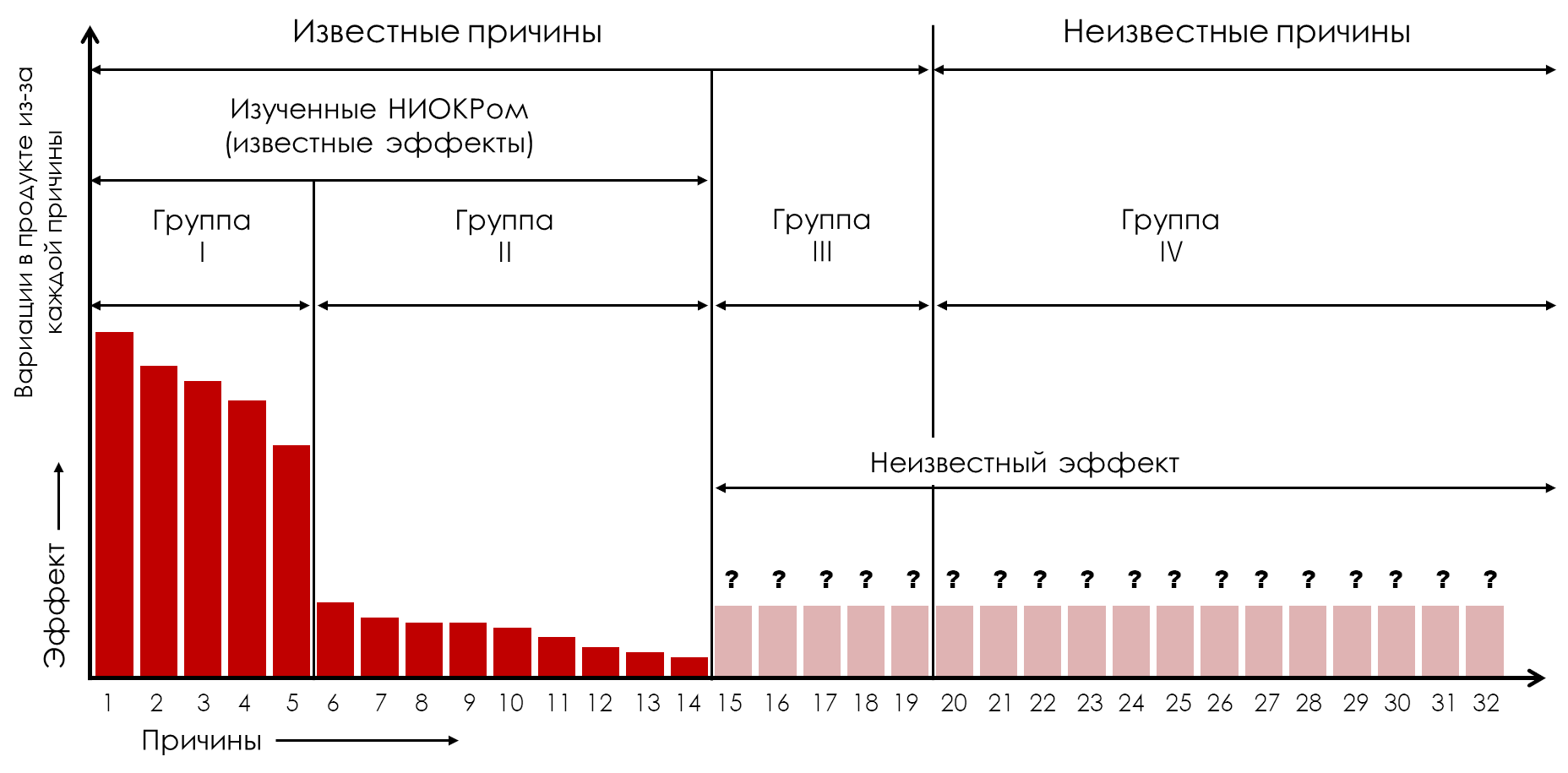

通常,研发研究已知原因的子集以确定其后果。研究的这些原因将被认为对产品的特性有显着影响。一旦知道了这些影响,就可以将这组习得的原因组织成帕累托图(第一组、第二组),如图 2 所示。

图 2:所研究原因的已知影响的帕累托图(第一组、第二组)

我们将第一至第五个原因指定为第一组原因(图2,第一组)。这些原因具有显着影响,也是我们在生产过程中要控制的原因。通过保持这五个原因不变,我们将有效地消除它们对产品流程的影响。同时,为这五个原因中的每一个选择的固定值将共同确定该过程的平均值。

第 6 至 14 条原因是第二组原因(图 2,第二组)。这些原因造成的后果非常轻微,我们不会尝试在生产中控制它们。 (这些通常是控制成本超过控制收益的原因。)

在 R&D 检查的 14 个原因中,如果不尝试控制这些原因,第一组中的 5 个原因将占产品流变化的 85%,而第二组中的其余 9 个原因将占产品流变化的 15%。的变化。因此,通过控制第一组原因,我们消除了 85% 由所研究的原因引起的产品流变化。

第三组的原因(图2,第三组)是那些尚未经过研发部门研究的已知原因。通常,这些原因的后果被认为是最小的,因此不值得研究。然而,如图2所示,这些原因实际上会产生未知的后果。

为了方便起见,我们将在我们不知情的情况下影响我们的过程的所有未知因果关系的总体表示为第四组(第四组)的原因。

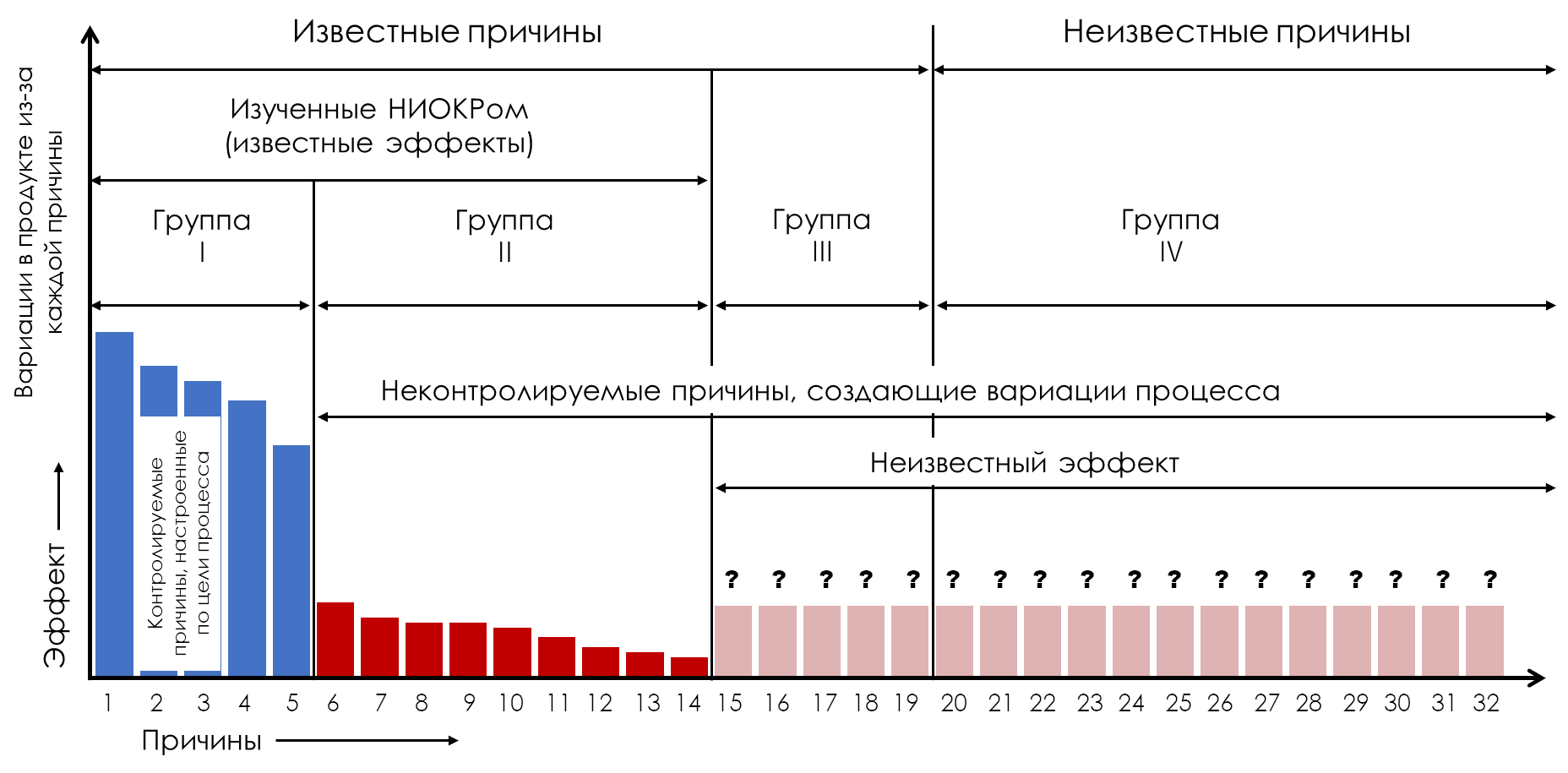

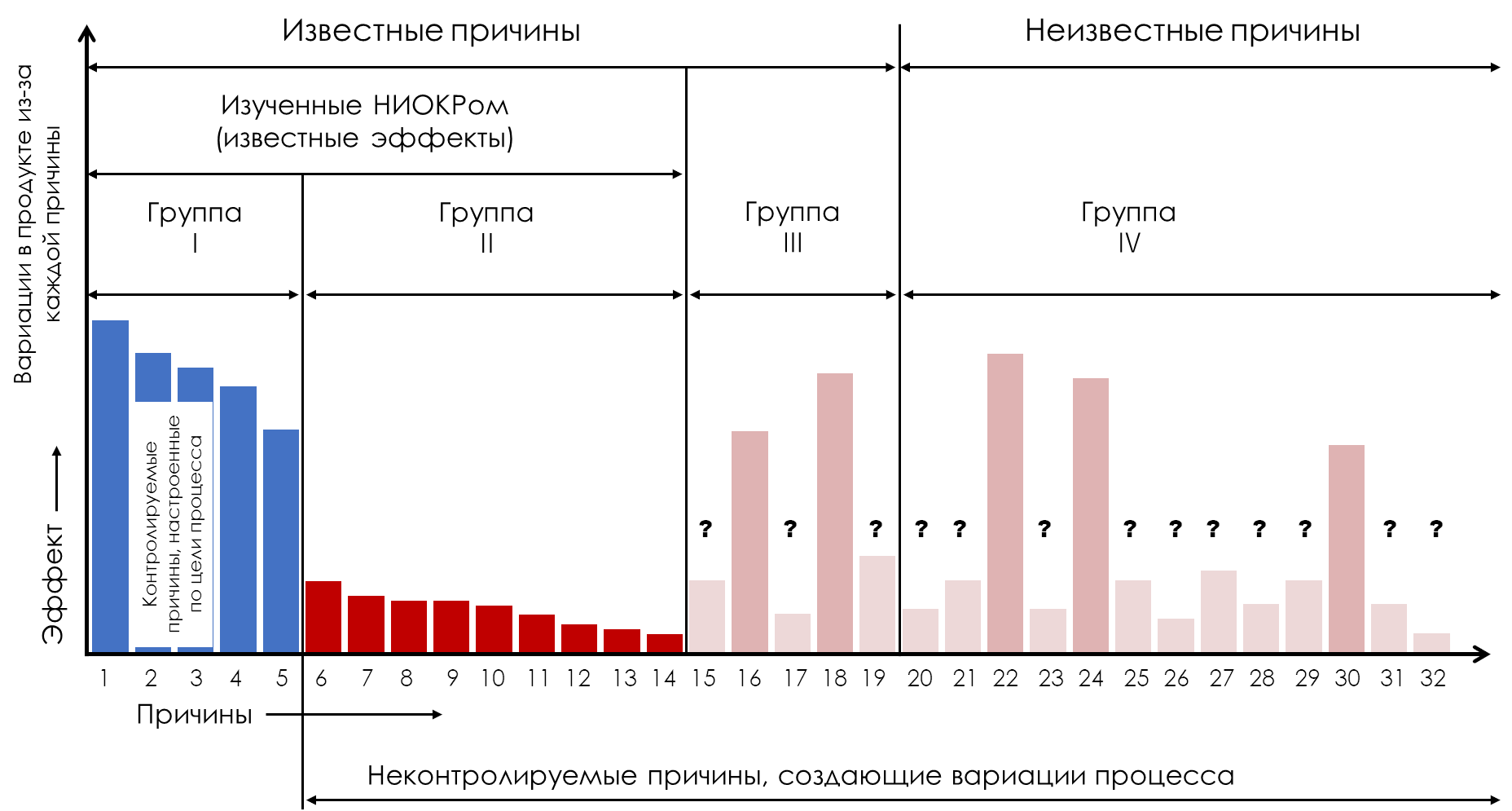

图 3:由于所有不可控原因而导致过程变异。

不幸的是,所生产的产品流的变化并不限于第二组(第二组)的原因。第三组(第三组)和第四组(第四组)的原因也导致了这种变化。由于这三组(第二组、第三组、第四组)的原因不同,每组都会导致产品特性的变化,所有这些变化来源将导致产品流的变化。这就是为什么在生产中观察到的变化通常超过研发预测的变化。

最后,不能保证第三组和第四组原因的所有未知影响都是微不足道的。此外,这些影响可能会随着时间而改变。这些变化可能由于磨损、人员变动、工作方法的发展以及材料供应的变化而发生。当这些变化发生时,它们会使流程改进变得更加困难。

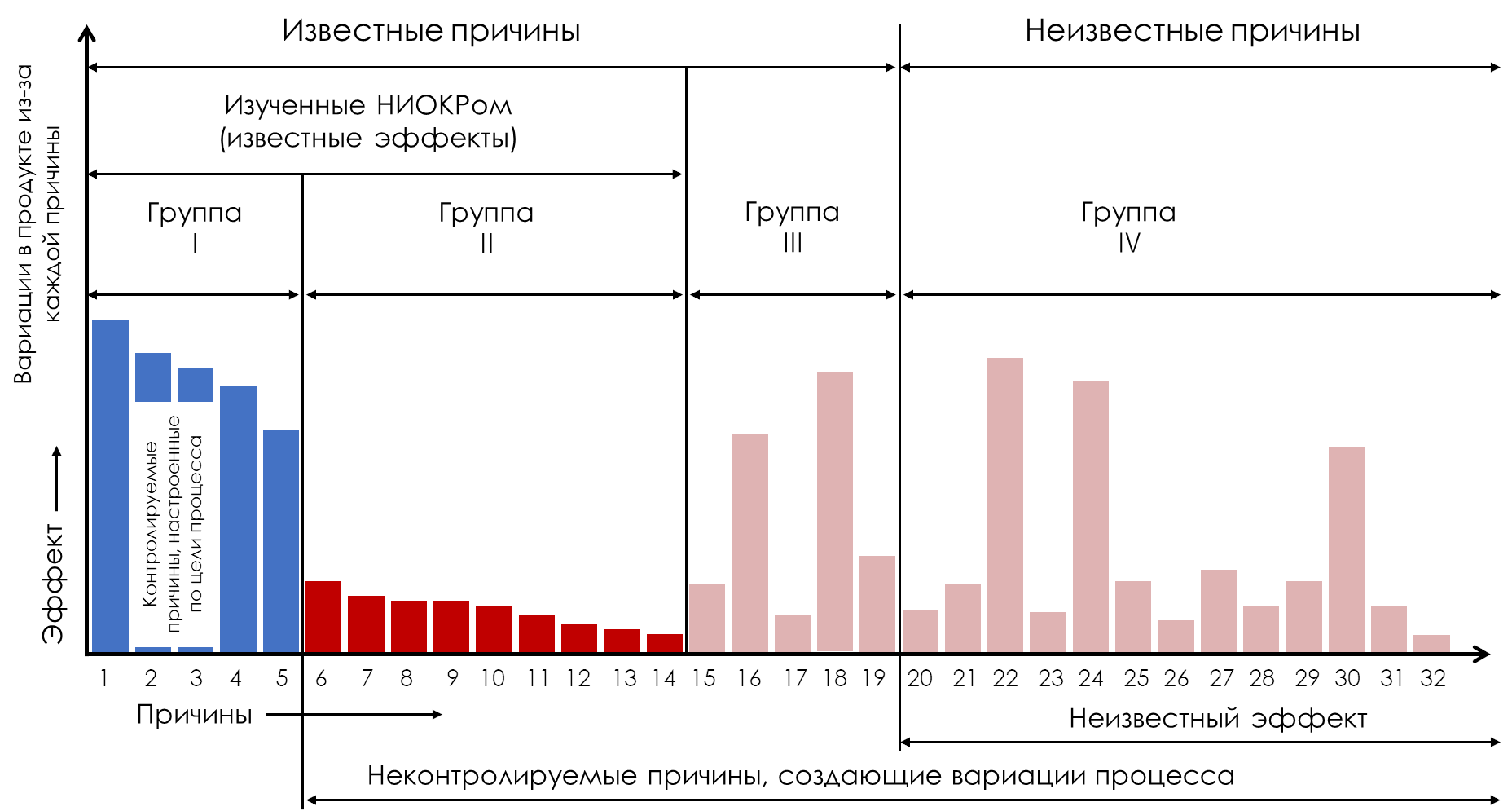

图 4:一些不可控的原因可能会产生主导影响。

因此,图 3 和图 4 提供了一个框架,我们可以根据该框架评估不同的改进方法。它们描述了我们所知道的和我们不知道的,以便我们可以了解特定方法如何与过程改进问题的每个要素相关。

从图 3 中我们可以看到,将过程调整到目标(名义)的问题将与第一组(第一组)原因级别的选择相关。减少产品流变化的问题将与其他三组(II、III、IV 组)的原因相关。

那么我们如何才能减少流程的可变性呢?从本质上讲,减少变化的唯一方法是消除产品流中的影响,同时将其原因保持在某个固定水平。换句话说,我们通过将原因从第二组、第三组或第四组(II、III、IV 组)移动到第一组(I 组)来消除变异。

然而,在将一项事业转移到第一组(第一组)变得具有成本效益之前,收益必须超过成本。这意味着,在尝试控制该原因在经济上可行之前,该原因必须具有主导作用。

因此,减少过程变异性的任务是在第二、第三或第四组(II、III、IV组)中找到具有主要影响的原因,然后将这些原因转移到第一组(I组)。

实验方法

多种流程改进方法依赖于一系列实验。实验使我们能够研究个别原因,以量化其对给定产品特性的影响。这些实验方法涵盖了从简单的单因实验到设计的多因实验的所有内容。无论复杂程度如何,实验研究总是需要操纵过程输入。这限制了研究第一组、第二组或第三组(第一组、第二组、第三组)已知原因的实验方法。

研究完第一组(第一组)的原因后,您将进行优化研究。在这里,您将努力找到第一组原因的值的组合,从而得出将所研究的产品特性与过程目标(标称)相匹配的最佳值。

当实验研究用于第二组或第三组(第二组、第三组)的原因时,目标是确定可能产生主导影响的任何原因。当识别出此类原因时,可以将它们移至第一组,以从产品流中消除它们的变化。当然,第二组(第二组)原因的实验将寻找大的影响,而研发最初只发现小影响。研究第三组(第三组)原因的实验将寻找不被认为存在大影响的大影响。然而,随着时间的推移,由于磨损和其他熵的影响,以前影响不大的原因可能会变成产生大影响的原因。

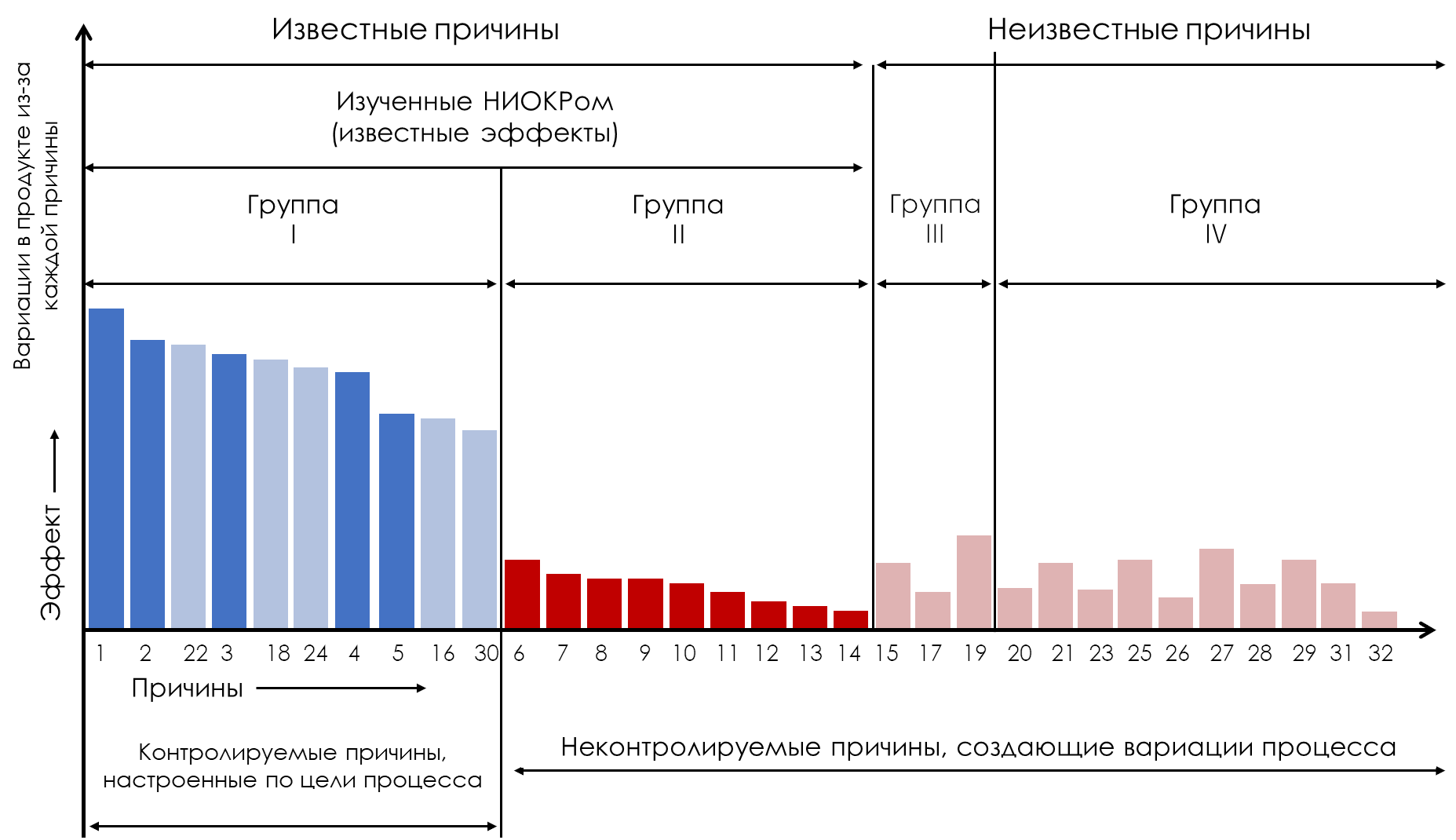

因此,对第二组和第三组(第二组、第三组)的原因进行实验有时会很有用。在图 4 中,发现原因 16 和 18(第 III 组)具有显着影响,因此从第 3 组移至第 1 组(图 5)。这将该过程的平均生产和使用成本 (ACP&U) 降低至图 4 中的 75%。

图5:可以达到什么实验结果

但是第四组(第四组)的原因呢?虽然我们无法在实验中研究未知原因,但这并不意味着我们的实验结果不受第四组中任何未知原因的影响。如果第四组的主导原因在实验过程中发生变化,则可能会破坏分析并破坏实验。 (大多数统计学家可以告诉你当研究之外的一些无关变量干扰实验时会发生什么情况。)

因此,尽管实验研究对于流程设计至关重要,并且使我们能够分析不同流程输入的影响,但它们在流程改进任务中面临一定的局限性。虽然实验可以让我们获得特定问题的特定答案,但当我们不知道要问什么问题时,实验的用处就受到限制。

观察方法

实验研究总是从确定一组研究原因开始。观察方法不能做到这一点。相反,他们寻求使用现有数据深入了解流程。由于现有数据通常是在第 1 组(第一组)原因保持不变的情况下获得的,因此观察方法往往会关注无法控制的原因。

图 6:我们需要了解的内容

观察方法背后的想法是,我们实际上并不需要知道图 6 中所有影响的大小。相反,我们只需要知道哪些不可控原因具有主导影响(此处原因 16、18、22、 24 和 30)。一旦我们知道哪些原因的影响足以改变产品流,我们就知道哪些原因需要移至第一组(第一组)。我们可以根据这些原因做出决定,而无需实际量化其后果的大小。下面将解释两种主要类型的观察性研究的特征。

数据追踪方法

得益于当今的计算能力,分析现有数据的巧妙新方法正在变得流行。这些方法过去被称为数据跟踪,但现在它们被称为大数据、人工智能或机器学习方法。无论名称如何,这些方法都会将所有可用数据收集到数据库中,并使用一些数学技术来查找数据中的模式、分组或关系。尽管这听起来很有希望,但无论使用多少变量,这些方法的主要问题是数据始终具有不完整的上下文。

上下文对于分析如此重要,以至于它是数据分析的第一公理:没有上下文之外的数据没有任何意义。然而,数据跟踪方法永远不会有完整的上下文。无论数据库中包含多少个变量,都永远无法包含第四组(IV 组)中的变量。未知的因果关系永远不会被测量,因此不能成为数据库的一部分。 (如果我们有足够的知识来衡量其影响,那么它们将是已知原因而不是未知原因。)因此,虽然数据跟踪方法可以帮助您发现已知原因与产品特性之间的关系,但它们无法识别任何或未知原因。

所有数据跟踪方法背后的隐含假设是数据背后的条件具有同质性,即未包含在数据库中的变量对所研究的结果没有真正的影响。然而,这个基本假设还没有有效的检验。当未知原因主导某个过程时,它们可能会完全扭曲数据跟踪方法检测到的模式。因此,尽管这些方法试图在已知变量中寻找模式,但它们可能会被第四组(第四组)中的变量破坏。

流程行为检查表

过程行为控制图(休哈特控制图)已被证明是一种过程改进的观察方法。他们给 操作定义 如何充分利用任何流程。当前产品性能记录(控制图上的点)反映了过程的实际性能。控制图限制定义了过程潜力——当过程按预期运行且方差最小时能够实现的目标。通过将流程性能映射到流程潜力,流程行为控制图可让您评估流程距离充分发挥潜力的程度。它还使我们能够确定流程何时发生变化。这些变化是识别第四组(第四组)显性影响的未知原因的关键。

一些不理解休哈特控制图工作原理的批评者声称它们“已经过时”。但就数学而言,年龄并不会贬低该技术的价值或改变其适用性。毕达哥拉斯定理至少有 2500 年的历史。 Walter Shewhart 在 90 多年前创建了过程行为控制图。控制图背后的概念已有 2,200 多年的历史。亚里士多德教导我们,我们必须关注系统发生变化的那些点,才能发现影响系统的原因。这本质上就是流程行为控制图允许我们做的事情。

通过识别过程变化的点,过程行为控制图使我们能够检测来自四组(第一组、第二组、第三组、第四组)中任何一组的具有主导影响的原因。

通过等待流程表现出行为变化,我们还允许流程根据影响的大小对原因进行优先级排序。通过这种方式,我们可以发现那些具有显着影响的原因,而不是浪费时间和精力去研究许多影响不显着的原因。

只有通过休哈特和亚里士多德的方法,我们才能从第四组(第四组)中发现具有显着影响的未知原因。尽管过程行为控制图可以识别已知和未知的原因以及产生过程行为控制图检测到的信号的主导效应,但了解第四组(第四组)原因的能力是使用控制图的主要好处。这使我们能够了解制造中实际发生但永远不会在任何研发 (R&D) 项目中研究的错误、不良做法和愚蠢的事情。这使我们能够实时检测到出现问题的情况,以便及时纠正。因此,过程行为控制图比其他方法更通用、更可靠。

图 7. 使用流程行为控制图可以实现什么

对于图 7 所示的流程,平均生产和使用成本 (ACP&U) 仅为图 4 所示流程的平均生产和使用成本的 25%。质量和生产率的四倍提高是由于原因 22、18、24、16 和 30 进入第一组。

请参阅说明中对本段的解释 田口质量损失函数 。

概括

过程改进的实验方法只能研究已知的因果关系。尽管此类研究在工艺调整中是必要的,但它们作为工艺改进方法具有局限性。第一组和第二组(第一组、第二组)的原因研究将复制之前的研究,第三组(第三组)的原因研究将旨在寻找之前研究中遗漏的要点。因此,对第二组和第三组(第二组、第三组)原因的实验研究将需要时间、金钱和精力来从根本上确认这些原因中的大多数仍然具有可以忽略不计的影响。而且,实验无法研究第四组(第四组)的原因,实验结果可能会因为第四组起主导作用的原因而受到破坏。

跟踪数据以改进流程的方法包括大数据、人工智能和机器学习技术,这些技术旨在利用第二组和第三组(第二组、第三组)中的原因对数据进行建模并发现关系。不幸的是,尽管这些方法非常复杂和精密,但它们也可能受到具有主导效应的第四组原因(第四组)的破坏。

只有过程行为控制图明确地查找由已知和未知原因引起的故障。亚里士多德研究过程变化点的方法使我们能够发现超出实验研究范围且无法通过数据跟踪方法检测到的事物。此外,过程行为控制图方法不会浪费时间和精力来量化琐碎的影响。通过始终关注具有主导影响的原因,过程行为控制图使我们能够学会以可预测的方式运行我们的过程,以最小的变化并精确地达到目标。

因此,如果您有信心能够发现研究人员和开发人员错过的东西,那么请继续采取实验方法来改进流程。

或者,如果与亚里士多德不同,您确信您的流程不会随着时间的推移而改变,请使用其中一种数据跟踪方法来改进流程。这些技术的复杂性和精密性不会让任何人无动于衷。但请记住,您的结果可能像纸牌屋一样可靠。

如果您只是想改进流程,请使用流程行为检查表来了解如何充分利用流程的潜力。没有什么能比得上用这么少的努力付出这么多。