Shewhart 控制图的有效数据采集频率

资料来源:Donald J. Wheeler 的文章,“您对样本频率和过程行为图是否理性?”,Donald J. Wheeler,“您对样本频率和过程行为图是否理性?” www.qualitydigest.com

翻译:AQT中心科学主任 谢尔盖·格里戈里耶夫 。

免费获取文章不会以任何方式降低其中所含材料的价值。

创建有效的过程行为图(休哈特控制图)的关键是合理采样和将数据合理聚合到子组中。正如“理性”一词所暗示的那样,我们必须利用我们的背景知识来收集和组织数据,以便它回答我们感兴趣的问题。本文将演示采集频率在构建有效的 XmR 图表中所发挥的作用。

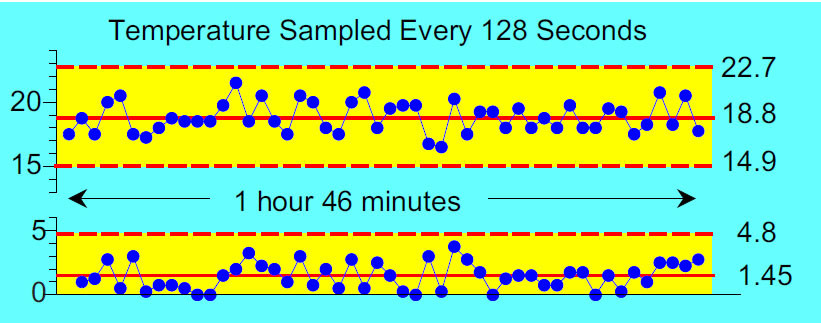

我的一位客户有一个在线温度传感器,可以以不同的频率进行测量。流程工程师希望使用这些数据来创建流程行为图(休哈特控制图)。他开始每 128 秒测量一次温度,最终测量速度达到每小时 28 次。生成的 XmR 图如图 1 所示。

图 1. 每小时测量温度 28 次。

该控制图(图 1)显示了涵盖近两个小时生产的 50 个连续读数。该过程的平均温度约为 19°C,这是可预测的。观测到的温度范围为 16.5° 至 21.6°,自然过程的极限范围为 14.9° 至 22.7°。因此,除非发生变化,否则您预计未来这些过程温度的范围将在 15° 到 23° 之间。

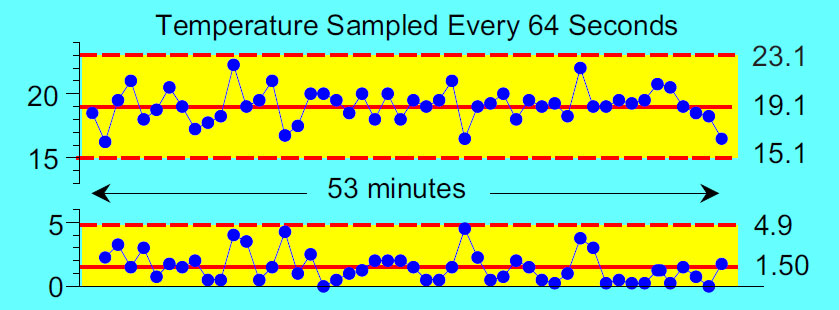

然后,工艺工程师每 64 秒测量一次温度。生成的 XMR 控制图如图 2 所示。

图 2. 每小时测量 56 次温度。

这 50 个连续读数(图 2)相当于大约一小时的生产。同样,该图表显示了一个平均约为 19° 的可预测过程。观测到的温度范围为 16.2° 至 22.3°。该过程的自然极限从 15.1° 到 23.1° 与图 1 所示相同。除非发生变化,否则该过程可能在 15° 到 23° 之间变化,平均约为 19°。

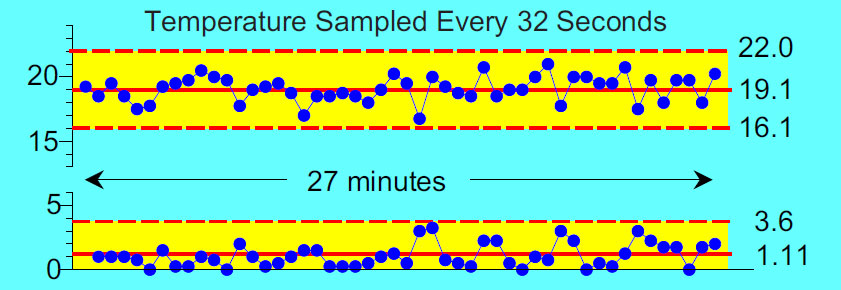

在下一个计划中,工艺工程师每 32 秒测量一次温度。

图 3. 每小时 112 次温度测量。

现在,五十个连续读数(图 3)的时间跨度约为 27 分钟。该图表显示了一个可预测的过程,平均约为 19°。观测到的温度范围为 16.7° 至 20.9°。 16.1°至22.0°的自然过程限制比以前稍窄,但仍然与上面所有三张图中的观测值一致。

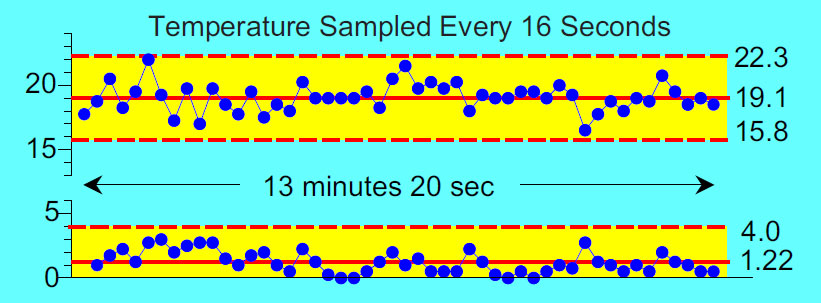

将采样率更改为每 16 秒一次,结果如图 4 所示。

图 4. 每小时测量温度 225 次。

现在,50 个连续读数(图 4)涵盖了大约 13 分钟的过程操作。和之前一样,我们看到了一个可预测的过程,平均值约为 19°。观测到的温度范围为 16.6° 至 22.2°。该过程的自然极限为 15.8° 至 22.3°。

到目前为止,所有四个单独值控制 XmR 图表基本上讲述了相同的故事,尽管计算值略有不同。这一过程的平均温度约为 19°C,而温度从最低约 15° 或 16° 到最高约 22° 或 23° 不等。这是过程的声音。这是这个过程中可以预期的结果,直到它发生某种根本性的改变。

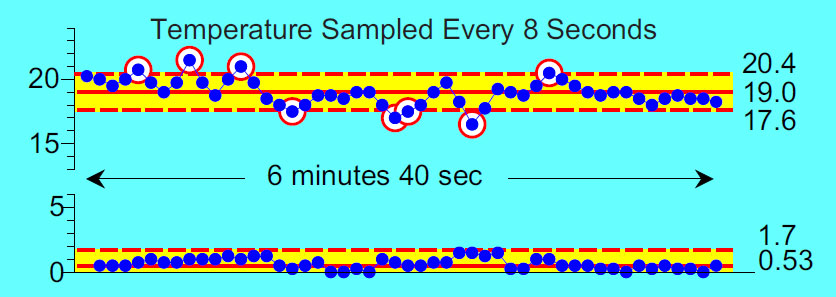

接下来,技术人员将数据采集频率改为每8秒一次。结果图如图 5 所示。

图 5. 每小时测量温度 450 次。

虽然该过程的平均温度仍然在 19° 左右,并且观测到的温度仍然在 16.6° 到 21.0° 之间变化,但我们现在发现有 8 个点超出了计算极限(17.6° 到 20.4°)。 X 图表上 16% 的点位于外部并不是我们期望从可预测过程中看到的情况。

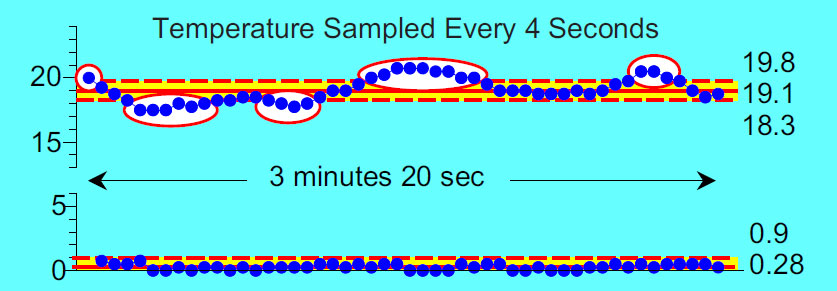

接下来,采样率设置为每四秒一次,结果如图 6 所示。

图 6. 每小时测量温度 900 次。

我们的 50 个数据点(图 6)现在持续时间不到四分钟。观测到的温度范围为17.5°至20.8°,平均约为19°,但50个值中有23个在18.3°至19.8°的计算范围之外。

发生什么了?我们将流程窗口设置得越短,看起来就越难以预测!

合理抽样

对于XMR控制图,合理的抽样要求可以用两种表述来表达。首先,连续的个体价值观必须在逻辑上具有可比性;其次,连续值之间的差异必须在逻辑上反映正在进行的过程中的变化——这就是我们谈论理性抽样的原因。正是理性抽样使得控制图能够揭示过程的潜力及其性能。如果没有理性抽样,我们的计算就没有立足点,数据也无法成为理解过程的杠杆。

在上面的示例中,我们比较了一段时间内从单个点收集的连续温度。因此,连续的值在逻辑上是可比较的,并且满足第一个要求。

关于第二个要求,我们看到前两个控制图的平均移动范围为 1.45° 和 1.50°(mR 图)。这两个图表都估计过程声音约为 19° ± 4°(X 地图)。在接下来的两个控制图中,平均滑动范围为 1.11° 和 1.22°,过程语音估计约为 19° ± 3.4°。因此,前四张图本质上讲述了相同的故事,观察之间 16 到 128 秒的间隔足以连续差异捕获过程中固有的正常变化。这四个图的相似性表明了构建过程行为图(休哈特控制图)方法的可靠性。我们不必始终让一切都完全正确来描述流程的行为。

在最后两张图表中,以八秒和四秒为间隔,连续的差异并不反映正在进行的过程中的变化。连续读数之间没有足够的时间。因此,移动范围受到限制,平均移动范围被低估,并且 X 图限制太窄而无法描述自然过程变化。

因此,当对过程行为图表的在线读数进行采样时,过高的采样率可能会导致无法反映过程潜力或性能的限制。连续读数之间的截断差异将缩小移动平均范围,从而人为地缩小 X 地图限制。这是两种已知的故障模式之一,其中 XmR 参考卡计算会导致过多的误报。

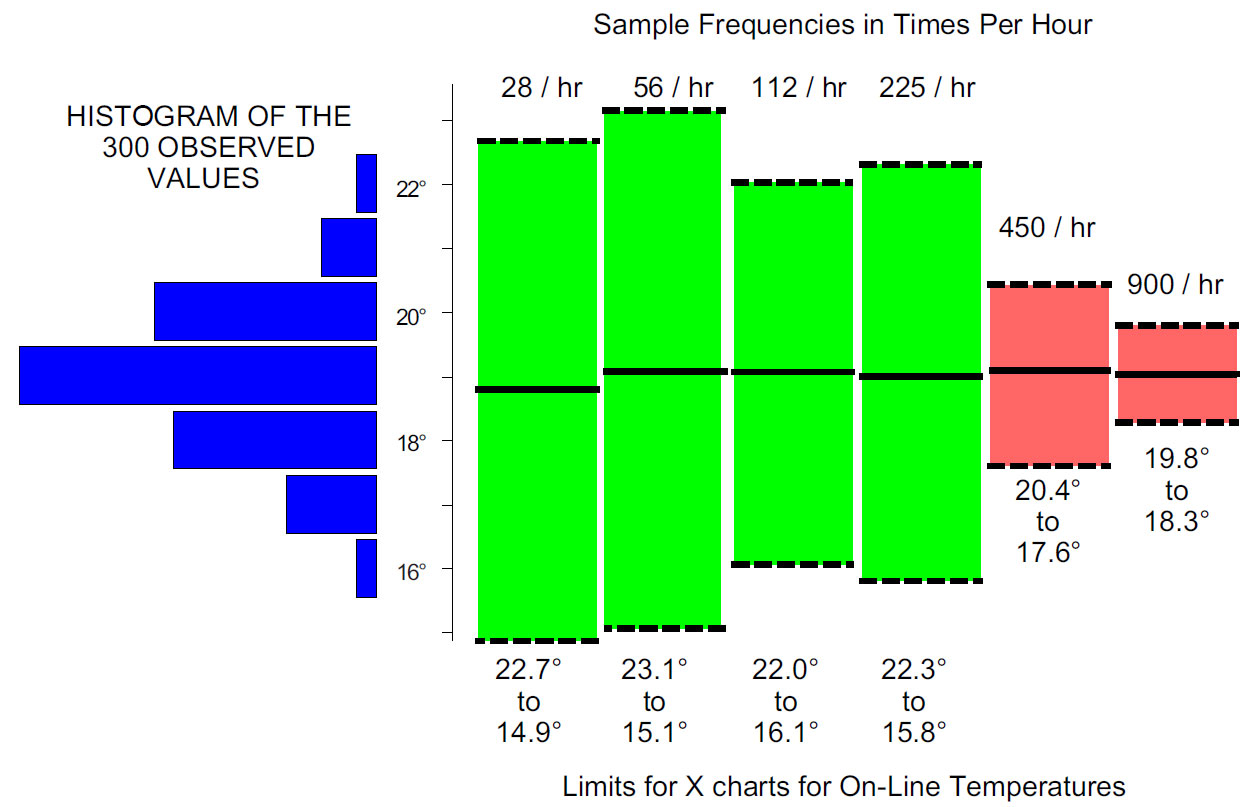

图 7. 测量采样频率对休哈特图控制限(边界)的影响。

前四组约束(图 7)很好地描述了所有六个图中的数据。最后两组限制是完全行不通的。

那么如何避免这个问题呢?您必须考虑您的流程并了解其变化的速度。在确定适当的数据收集频率时,您可以执行流程工程师在此处所做的操作,并尝试不同的频率,以查看控制图讲述的故事如何变化。如前四张图所示,当滑动范围捕获过程中的变化时,限制有效地稳定下来,并且图开始显示相同的模式。但当数据收集的频率太高时,限制就开始缩小。

不可预测的过程

当从不可预测的过程中采样在线读数时,可以通过采样过低来使过程更加可预测。再次强调,需要在理解上下文的情况下进行判断。通常,在太低的频率和太高的频率之间会有一些区域,其中不同的采集频率将导致相同的限制。这些将是样本频率,控制图将描述过程的潜力及其性能。

两种类型的动作

但是,如果 15° 到 23° 对于上述过程来说变化太大怎么办?如果19°±4°不能令人满意,那么这个可预测的过程将需要以某种方式从根本上改变。通过提高采样率人为收紧过程行为图(休哈特控制图)的边界来扭曲事物不会有帮助。

流程行为图的目的是描述流程行为的特征,以便在需要时采取适当的操作。可以采取两种根本不同的行动方针来减少变异。

对于不可预测的过程,适当的行动是识别异常变化的特殊原因,以便将来可以控制它们。当这些特殊原因得到识别和控制时,过程变异将显着减少。

对于仍然有太多变化的可预测流程,适当的行动是流程重组。寻找不存在的归因(特殊)原因将是浪费时间和精力。

要了解哪种类型的操作是合适的,您首先需要构建一个反映流程潜力及其性能的流程行为图(Shewhart XmR 控制图)。这就需要理性抽样。

唐纳德·惠勒 (Donald Wheeler) 关于第一类错误和第二类错误的文章中的最后一节“两种类型的操作”。看 定义 爱德华兹·戴明给出了这些类型的错误。

“SPC 是一种带有一些附加工具的思维方式。学习统计思维方式,工具就会变得生动起来。”