通过替换不符合公差范围的值来扭曲产品质量控制数据。消除基于恐惧的控制系统!

材料准备者:AQT 中心科学主任 谢尔盖·格里戈里耶夫 。

免费获取文章不会以任何方式降低其中所含材料的价值。

在一家使用热真空压制生产产品的公司中,每天会选择五个零件的连续子组进行检查五次。一个模具只有一种形状(每个冲压周期生产一个零件)。根据关键质量特性的测量结果,检查员仅记录最小值和最大值。该零件的公差范围为 18.19 - 18.27 毫米。该测量装置可以以高达小数点后第三位(高达千分之一)的精度记录测量值,但在记录时,所有数据都四舍五入到百分之一。

检验员应记录五个产品组成的子组 (n=5) 中的所有受检产品,并建立子组平均值和范围的 XbarR 图,但记录子组中的最小值和最大值(其中 2 个) 5) ,这就是联系我们时的全部内容。

分析任何数据时,你需要做的第一件事就是基于它构建一个简单的过程进度图表,正如本书作者唐纳德·惠勒不断提醒我们的那样。 统计过程控制。使用 Shewhart 控制图进行业务优化 。

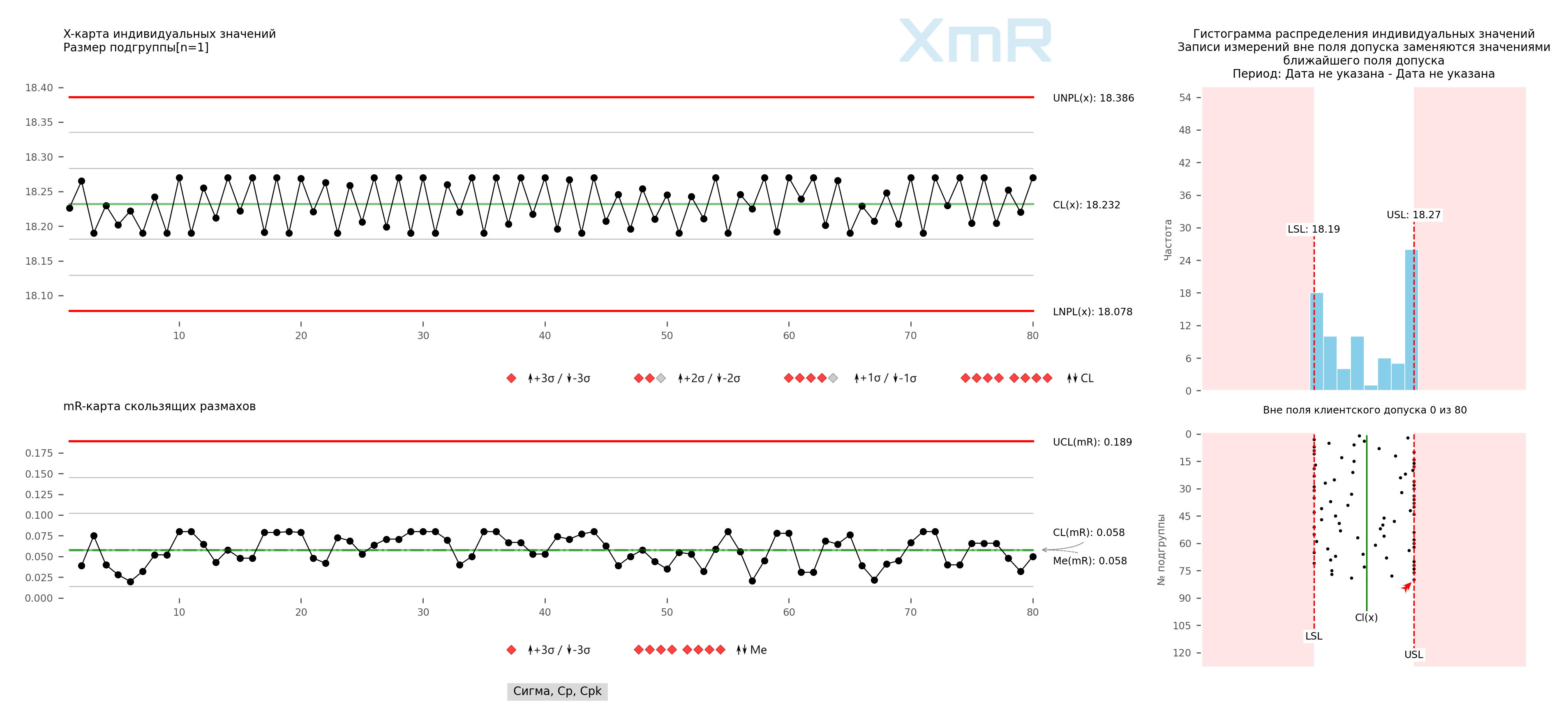

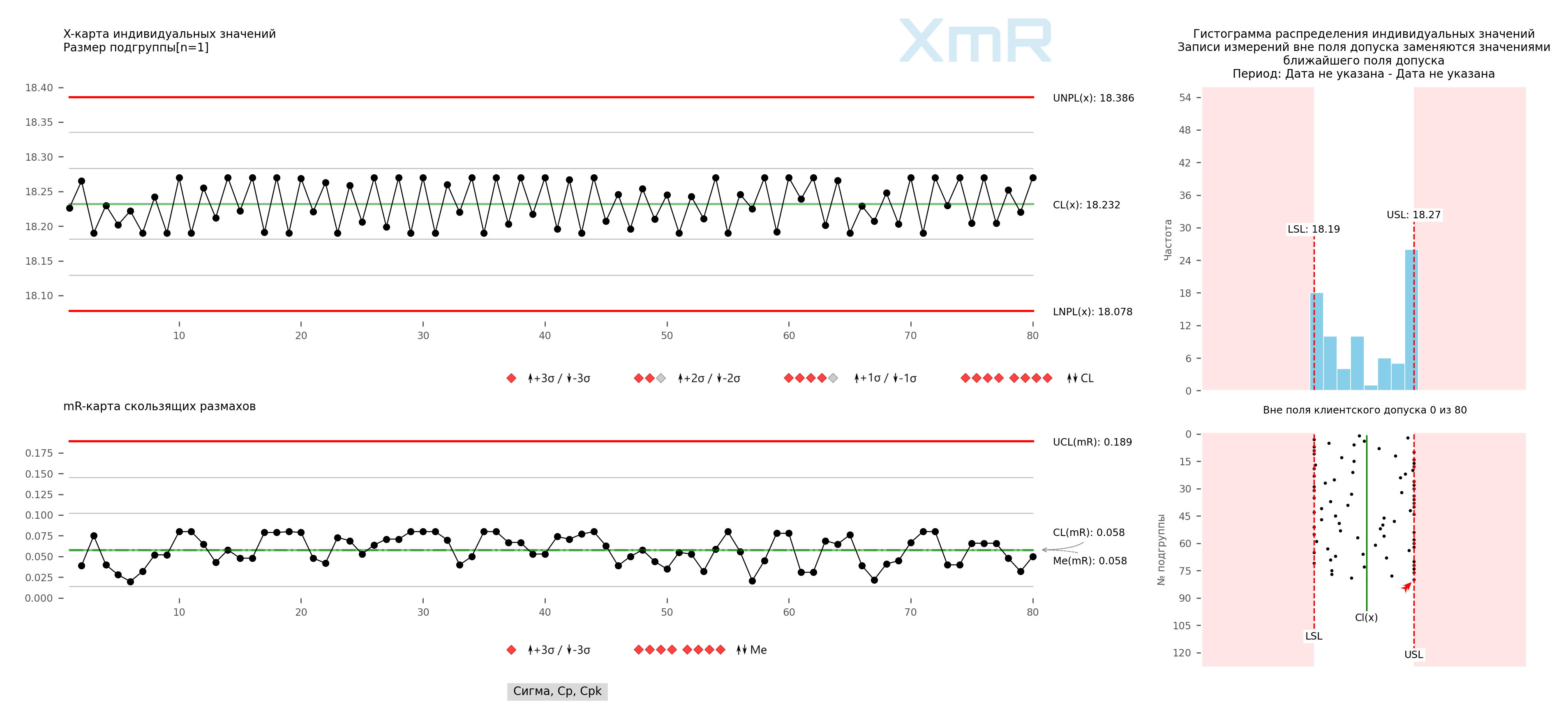

使用提供的数据,我们构建了具有分布直方图和散点图的各个值的控制 XmR 图,并获得了完全相似的图形(图 1)。

图1.带有直方图和散点图的单个值的XmR控制图。图例: UNPL - 过程自然控制上限,LNPL - 过程自然控制下限,CL - 中心线(平均值)。 LSL - 公差下限,NSL - 标称公差范围和 USL - 公差上限。该图纸是使用我们开发的 “Shewhart 控制图 PRO-Analyst +AI(适用于 Windows、Mac、Linux)” 。

单个值的控制 XmR 图展示了过程的奇怪行为;几乎所有点都位于距离中心线 CL(x) +/-1 sigma 区域,这在我们的例子中是可以理解的,因为 XmR 图表的控制限宽度是由所有移动的平均值决定的。范围在两点的值之间,代表子组交替的最小值和最大值。

各个值分布的直方图和散点图清楚地显示了实际发生的情况(图 1)。

您在直方图中没有看到什么(图 1)?

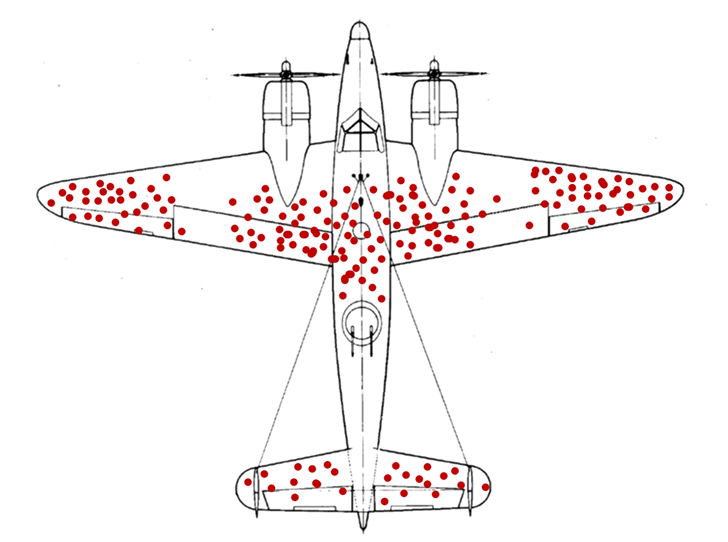

第二次世界大战期间,美国和英国空军司令部指派亚伯拉罕·沃尔德(Abraham Wald)参与美国统计研究小组(SRG)的秘密项目,找出飞机机身的哪些部分需要额外的保护。盔甲。军方建议在空战中遭受最严重影响的飞机部件上安装额外的保护装置。沃尔德研究了从战斗任务中返回的飞机,记录了被击中的位置。因此,他建议在孔数量最少的区域(机身中部和后部)安装额外的保护装置。该建议基于这样的结论:有必要防止沃尔德没有看到的袭击——接收袭击的飞机根本没有返回。随后,基于仅分析已知数据而做出的决策被称为“幸存者偏差”。

图 2.“飞机”。亚伯拉罕·沃尔德.幸存者偏差。

如果公差域中心的直方图列的失败(图 1.)可以通过受控子组中 5 个值中的 3 个值的缺失来解释,那么我们如何解释几乎完全不存在尽管最高的直方图列位于公差边界处,但点超出了公差限制?不存在任何超出容差限度的数据尾部可能表明此类数据未记录在记录中,而在容差限度处累积点则表明用可接受的值替换了此类“坏”值。例如,如果子组中的最小值小于容差下限,控制器记录容差下限的值,如果子组中的最大值大于容差上限,控制器记录容差上限的值。容忍限度。

其中,散点图决定了数据的高度离散性;数据由控制器四舍五入到最接近的百分位。参见文章中的解释: 使用不适当的测量单位构建休哈特控制图会导致错误的结论 。

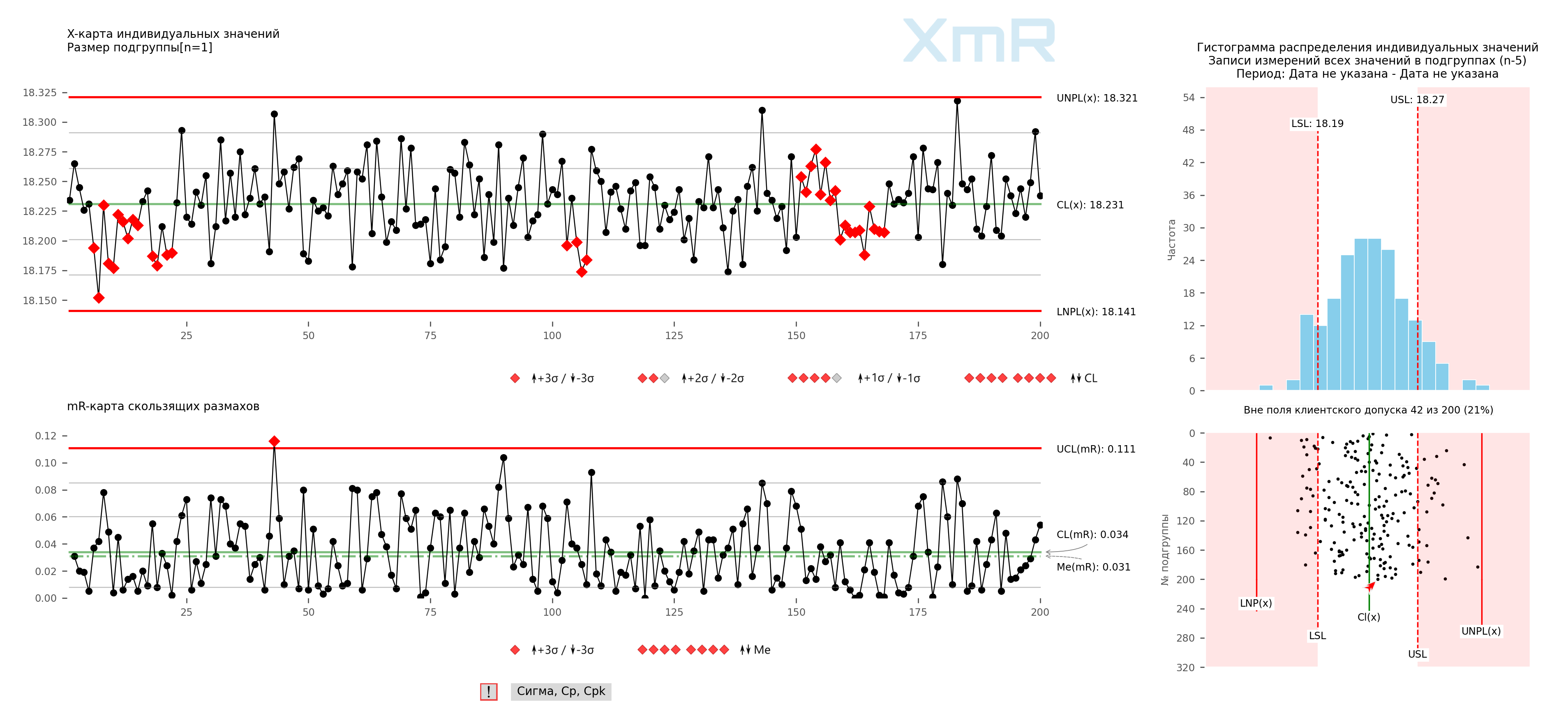

为了检验这个假设,我们使用 40 个大小为 n=5 的子组(200 个单独值)的正态分布生成随机值,公差带中心的平均值为 18.23,sigma 值为 0.03,其中通过上述操作可以得到与图 1 类似的结果。我们根据这些数据构建了一个带有直方图和散点图的各个值的控制 XmR 图(图 3)。

图 3. 针对从大小为 n=5 的 40 个子组生成的数据,使用单个值的分布直方图和散点图控制单个值的 XmR 图表。该图纸是使用我们开发的 “Shewhart 控制图 PRO-Analyst +AI(适用于 Windows、Mac、Linux)” 。

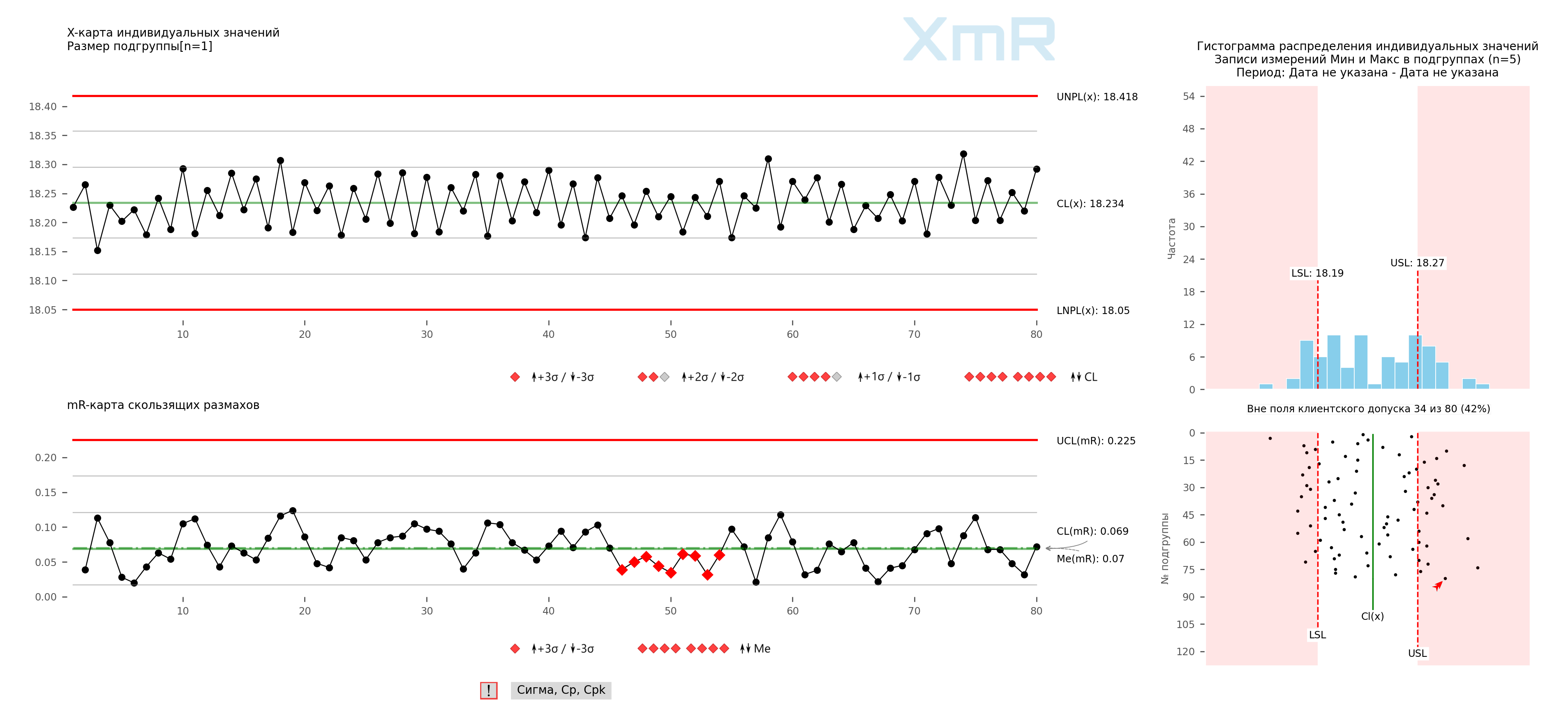

下一步,在每个子组中,我们仅选择 40 个子组中每个子组中的最小值和最大值,并基于它们,我们构建了带有分布直方图和点图的各个值的控制 XmR 图(图4).

图 4. 针对从大小为 n=5 的 40 个子组生成的数据,使用分布直方图和单个值散点图控制单个值的 XmR 图表,仅选择每个子组的最小值和最大值。该图纸是使用我们开发的 “Shewhart 控制图 PRO-Analyst +AI(适用于 Windows、Mac、Linux)” 。

在下一步中,我们使用以下规则替换最小值和最大值:

- 如果子组中的最小值小于公差下限,我们将其替换为公差下限的值;

- 如果子组中的最大值大于公差上限,我们将其替换为公差上限的值,

并在此基础上,他们构建了带有分布直方图和点图的单个值的控制 XmR 图(图 5)。

图 5. 从大小为 n=5 的 40 个子组中生成的数据的各个值的控制 XmR 图表,仅选择每个子组中的最小值和最大值,然后替换容差范围之外的值。该图纸是使用我们开发的 “Shewhart 控制图 PRO-Analyst +AI(适用于 Windows、Mac、Linux)” 。

我们的假设得到了证实。

这家公司的管理层从下属那里得到了他们想要的东西——只发布高质量的产品。谁关心实际生产了什么?!

这个开放解决方案的所有数据都包含在我们开发的软件中 休哈特控制图 PRO-Analyst 。

为什么会发生这种情况?

显然,主管们被迫这样做是为了保护工人。在这种条件下,操作员和管制员的工作毫无自豪可言。 在这样的环境下,提高制造产品的质量是不可能的 。

停止通过恐惧来管理!

这种情况绝非罕见。我们经常看到类似的情况。爱德华兹·戴明在他的《克服危机》一书中描述了一家美国企业的类似情况:

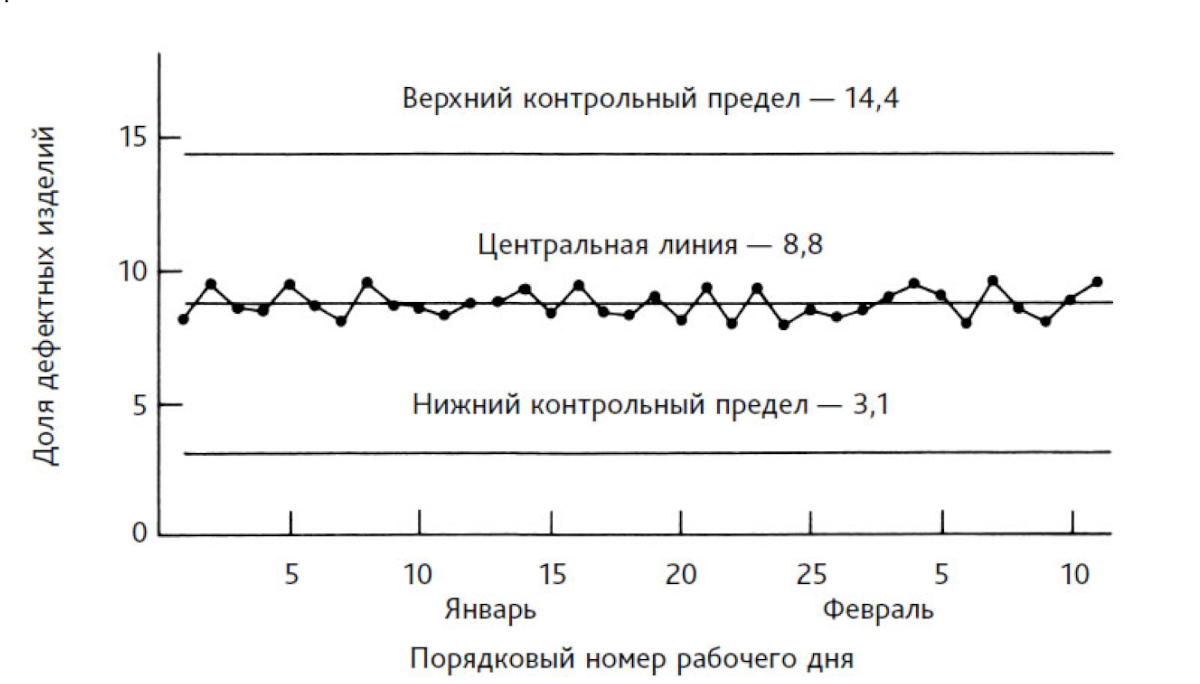

图 6. 缺陷产品百分比的每日数据。每天检查 225 种产品。资料来源:[2] - W. Edwards Deming,“摆脱危机”,W. Edwards Deming

图 6 显示了一个有趣的情况。上下点相对中心线偏移太小。对此有两种可能的解释:

1. 工艺设计使得不良品比例几乎恒定。一般来说,这种情况并不少见。例如,12 个托盘将零件冲压成一个圆圈。其中之一失败了。其余11人继续工作。输出产品每12次冲压就有1次不良品; 1/12 等于 8.3%,这使其危险地接近地图上的平均 8.8%。

2.图表上显示的数据没有任何意义。

我们(大卫·钱伯斯和我)拒绝了第一个版本,因为我们详细了解其流程和条件。第二种解释对我们来说似乎更合理。管制员感觉不安全,他很害怕。工厂里流传着这样的谣言:一旦最终验收的不良品比例达到10%,经理就会关闭工厂并解雇所有人。管制员试图保住 300 人的工作。

无论恐惧出现在哪里,我们都会得到虚假的数字。组织按照员工头脑中形成的想法生活。这位经理真的做出了这样的威胁并打算付诸实施吗?这并不重要。我们向高级管理层通报了我们发现的解释:恐惧。当工厂经理调换工作并由新经理接替后,问题就消失了。

“知识是无可替代的。但使用知识的前景令人恐惧。”